1 前言

福建炼油化工有限公司KZON—150/600—Ⅲ型空分设备配套的空压机型号是2D8—17/45—Ⅱ(以下简称2D8空压机),杭州制氧机厂制造,为无油润滑、四级压缩、二列对称平衡卧式空压机。它的最大特点是各级活塞环都采用填充聚四氟乙烯制成,气缸内无需油润滑。从而提高了原料空气的纯净程度,也为该机本身的安全运转提供了一定保证。

该机于1991年4月20日启动运行,在其后的一段试运期间,运转情况不是很好。最大问题是活塞环磨损太快,空压机出现故障,影响到空分装置的正常运转。为此,我们对2D8空压机出现的故障进行分析并采取了一系列治理措施。

2 故障情况

1991年8月15日 ,运转中的2D8空压机突然发出异常响声,紧急停车后进行大解体,发现三级活塞环磨坏3个,弹簧胀圈拉断2个,卡在活塞头上,一级、二级、四级活塞环亦有较大程度磨损。统计运行时间为1062h。从以下几方面进行了测绘、检修:

(1)主轴颈、曲轴颈椭圆度、锥度;(2)主轴瓦、曲轴瓦的配合间隙及串量; (3)曲轴张合度;(4)拉杆弯曲度、椭圆度、锥度; (5)缸套椭圆度、锥度;(6)气缸与活塞、导向环径向间隙及活塞止点间隙;(7)滑块与滑道配合间隙;(8)活塞环开口间隙、侧间隙及导向环侧间隙; (9)十字头部分;(10)阀片起落高度及试漏;(11)联轴器找正;(12)齿轮油泵的检查;(13)更换配件;(14)主要零件的探伤。

但1991年9月23日~1991年10月8日,2D8空压机一级超压至1.1MPa,三级压力降至1.1MPa,拆缸检查,三级活塞环严重磨损,距上次检修,运行时间仅360h,还不到空分塔正常运转周期1440h的一半,根本无法满足正常生产。

3 故障分析

根据填充聚四氟乙烯活塞环的润滑机理可知,此种活塞环工作寿命的长短主要取决于能否顺利建立并有效地保持它在气缸镜面上的“自润滑膜”。据此分析,造成2D8空压机设备故障的主要原因是:

3. 1 缸内湿度过大

缸内湿度过大的原因较多,其中最主要的原因是气缸镜面析出大量冷凝水,三级缸内最易出现这种现象。

按2D8空压机说明书要求,三、四级气缸冷却水的出口温度。应控制在比同级进气温度高2~5℃的范围内,但由于三级进气温度一般’比四级高1~5℃,即使将四级缸冷却水流量调至最小限度,其出水温度往往比进气温度低2~3℃。当冷却水的温度经常等于或低于缸内空气的“露点”时,气缸壁附近的饱和空气便析出水珠,造成所谓镜面“出汗”现象。这些水分积聚到一定程度时,就会“洗刷”活塞环在镜面上已形成的“自润滑膜”,破坏填充聚四氟乙烯的自润滑性,使活塞环和气缸镜面直接摩擦,缩短活塞环的工作寿命。

1991年7月22日 17时,空压机正常停车,当时循环冷却水尚未关闭,曾发现二级、一级缸沿活塞杆处有水渗漏现象。在1991年8月2D8空压机解体检修中,未发现缸套裂纹,这些渗流出的水,正是气缸内壁析出的冷凝水。

3. 2 入口空气过滤器的作用不明显

本套装置的入口空气过滤器型号为PKV型,滤物为拉西环。我们在几次2D8空压机检修中,发现空压机的活塞填料间、气阀等气路系统中,有不少尘土结垢物,而入口空气过滤器的过滤物拉西环表面“一尘不染”。可见富含尘土的空气,等于“畅通无阻”地经过这一空气过滤器,进入空压机进行压缩。空气中的粉尘与气缸镜面析出的冷凝水混合结垢(此现象在三级缸中尤为严重),使活塞环和气缸镜面磨擦力大大增加。

3. 3 开、停机次数过于频繁

这主要是因为前期开工中,突然停水、停电的现象时常出现,造成从1991年4月30日~8月15日2D8空压机开机91次,停机90次。

3. 4 活塞环修装欠佳

二次拆缸发现,三级活塞环受损最严重,这与三级排气温度较高、四级缸套材料表面粗糙度较大、三级前吹除阀较少、活塞环修装欠佳等有关。

4 预防、治理措施

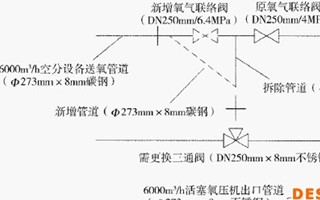

4. 1 提高三级缸冷却水温度

为了避免三级缸内易析出冷凝水,必须稍稍提高三级缸套冷却水水温。为了解决这一问题,我车间将三级级间冷却器的出水,接入三级缸冷却水腔进口处,与温度较低的循环冷却水相混和,通过控制两只截止阀的开度,可将冷却水的出口温度调节到恰到好处。

表1 为改造前后温差对比情况。改造后三级排气温度略有增加。

表1 三级冷却水管改造后温差比较

比较项目

改造前

改造后

四级缸冷却水出口温度,t1

30~ 33℃

33~ 38℃

四级缸进气温度,t2

33~ 36℃

33~ 36℃

三级缸排气温度,t3

100~ 116℃

102~ 120℃

温差,△t=t1-t2

-2~ -3℃

1~ 4℃

实践证明,这是解决四级缸镜面“出汗”问题的有效方法。

4. 2 进风口空气过滤器改进

原过滤器FKV型,设于7m高处,管径Φ273mm,过滤面积0.581m2,过滤器的过滤物是拉西环,其初始阻力为100~150Pa(空气速度不超过 0.3~0.5m/s),实际过滤器初始阻力常小于1OOPa。使用原过滤器,若进入过滤器的空气中的固体尘粒含量在20mg/m3以下,净化后空气中固体尘粒含量能低于1 rog/m3。但本地区风速常常达1~3m/s,空气含尘浓度高达50mg/m3(空气含尘浓度高,与当时正值5套装置施工阶段有关,现空气含尘浓度相对较低)。

我们对三个方案进行了选择:

第一方案,提高过滤器高度。但因原过滤器设于7m高处,再提高高度,不方便检修,也不安全,重新设计制作平台很耗时,所以被否决。

第二方案,保留原过滤器,增加二级过滤。

第三方案,变拉西环过滤为滤袋过滤,加大过滤箱体,将过滤器移至低处。

第三方案原则上最理想,但费用大,施工时间长。对于第二方案,主要解决的问题是,初阻力是否会过大,以至影响进风量以及二级过滤器怎么加。

我们查资料知道,滤网过滤度可达5μm以下,初阻力仅50Pa左右,它是低阻力、亚高效的。而我们的进风要求是过滤度10μm以下即可。这样,原过滤器初始阻力,与增加滤网造成的初始阻力的和,不大于150Pa,符合原设计要求。

经分析,我们选用了粗孔无纺布实现二级过滤。并且——

(1)将原拉西环用汽油浸洗、晾干,浸泡N68机械油,增加其表面吸附力。

(2)将无纺滤布加工,覆盖于拉西环后。

(3)当初阻力>400Pa时,清洗拉西环、滤布。滤布清洗用肥皂水、清水即可。

实践证明,这个方法不仅解决了净化空气问题,而且并不影响空气吸人量以保证正常生产。

4.3 精心修装活塞环

更换新的活塞环,精心修装,将其塔臂根部仔细的制成过渡圆弧,避免应力集中,并让修磨面背向高压气体。

4.4 四级送气管线上增加放空阀

2D8空压机安装配管中,原先没有四级放空阀,试运期间因水、电不稳定,常出现带压紧急停车。2D8空压机的卸载,由6个DGl2的吹除阀放空,根本排不及。增加四级放空阀后,即使是紧急停机,亦可在几秒内卸载到安全停机压力范围,极大地减少了设备的磨损,也提高了操作安全系数。

4.5 严格执行操作规程

为使气缸内保持干燥,除严格控制冷却水温外,还应做到:

(1)在空压机停车前的1~3min内迅速关闭气缸冷却水,以提高气缸冷却水腔温度,使缸内冷疑水蒸发排出,并防止了停车后气缸内继续析出水珠。这样要求操作后,再未出现 1991年7月22日 停空压机后,一、二级气缸沿活塞杆有水渗流的现象。

(2)按规定及时吹除压缩空气中的水分,适当增加二级后吹除次数。并且拟定在二、三级吹除管线上,各增设一个自动疏水装置以保证吹除的及时性。

4.6 制定更换活塞环的指标

一般厂家以三级排气压力作为更换活塞环的衡量指标,当三级排气压力降至l MPa时(正常要求保持1.27~1.47MPa),就应更换或检测活塞环。

1991年8月10日 ,2D8空压机出现故障前一周,发现空压机三级排气压力降至1.1 MPa。

1991年9月23日 ~ 10月8日 ,空压机一级超压至0.185MPa,三级排气压力降至1.1MPa,拆检活塞环,发现活塞环己较严重磨损。

综合资料介绍与实际操作运行情况,我车间拟定当三级排气压力降至1.1MPa时,就更换或拆检活塞环。

5 效果

通过上述综合治理措施的实行,2D8空压机正常运行时间已能满足设计和实用要求。经统计,从1992年2月29日~12月1日,2D8空压机已连续运转6400h,空压机的各级压力、温度满足工艺指际,其排气量亦能满足分馏塔、氩塔实际操作需要。

以下是1992年12月2日测得的氧、氮、氩出口流量:

(1)氧出口流量压差△h=390mmCCl4,氧气出 分馏塔压力为1.5ata,氧气出分馏塔温度为 25℃ 。查“氧产量Q与压差流量△h关系图”得Q= 158m3 /h,查温度校正系数表εt=0.957,所以设计状态下氧含量:Q0=Qεt=158×0.957=151. 2m3 /h, 化验纯度达99.8%,高于设计要求的99.2%。产量满足设计要求,氧气产量 150m3 /h。

(2)氮出口流量压差△h=390mmCCl4,氮气出分馏塔压力P=1.25ara,氮气出分馏塔温度t= 25℃ 。查“氮产量Q与压差流量Ah关系图”得Q 685m3 /h,查温度校正系数表s=0.957,所以设: 计状态下氮含量:Q0=Qεt=685×0.957= 656m3 /h,化验氮纯度为99.9%,满足设计要求氮产量 6001m3 /h,纯度99.9%。

(3)表盘显示粗氩流量4. 5m3 /h,粗氩纯度99.8%,满足设计要求,粗氩纯度95%,流量3~ 5m3 /h。

通过认真检修和一系列综合治理措施的实行,2D8空压机达到“安、稳、长、满、优”运行。

后记:1994年车间将入口空气过滤器改为纸质过滤芯子,使用效果更好,更换更方便。1998年冷却水系统封闭,实现带压循环,各级水温调节更方便,机组运行良好。