一、变压吸附制氧简介

变压吸附制氧以其启动快-能耗低、操作简单、负荷运转调整范围大及维修简单等特点,已经广泛应用于有色金属冶炼(炼铜、炼铅、炼金等)、黑色金属冶炼(高炉富氧喷煤炼铁、电炉炼钢等)、化工造气、医疗领域和污水处理(富氧爆气)等。

变压吸附制氧的广泛推广及应用已经引起钢铁老板们的关注。特别是在今天国家对钢铁企业下决心宏观调控的大气候下,企业要生存要发展,节约能耗、降低成本,又成了企业不得不认真思考的问题。而变压吸附制氧在节省总体投资、减少占地面积、节约能耗、降低成本上有他独特的优势。八十年代以来,随着变压吸附制富氧技术的成熟,在无须高纯氧气的场合,特别是在高炉富氧喷煤炼铁和电炉炼钢上(还有有色冶炼等),变压吸附法已成为世界上获取低成本氧气的主要方法,它正在表现出强烈的竞争力。

目前,变压吸附制氧国内的设计和制造能力已经达到15000NM³/hO2,已经成功运行的最大装置是8000NM³/hO2‘,能耗是0.35KWh/ M³O2,运行平稳可靠。并可变工况调节运行,如产量(大型装置)可做半量运行、纯度可在65%∽93%之间调整,并且产量半量运行时能耗基本不增加。

二、变压吸附制氧与低温深冷法制氧的比较

关于变压吸附制氧的原理本文不做进一步阐述,有关专家和制造商的理论更有权威性,本文只对变压吸附制氧在电炉炼钢中的应用和投资者对变压吸附制氧的认识情况做一些分析.

对电炉炼钢企业来说,电力是能耗的一大指标,在今天,电力的矛盾显得突出。炼钢要用氧,用氧就要用电。氧气用量大了,氧气的成本又成了炼钢成本的一个不容忽视的因素。传统的低温深冷制氧方法,优点是纯度高、有液体副产品,并且装置可以做得很大,但是能耗高、启动慢、操作难、维修复杂、土建和设备总体投资高、运行成本高,并且装置越小能耗越高,这已经是共识。而变压吸附虽然产品单一,纯度没有低温制氧机高,也没有液体副产品, 但是能耗低、启动快、操作简单、维修方便、土建和设备总体投资较低、运行成本也低.,而且因为装置原理的特殊性,不管装置大小能耗基本上都是一致的。

本公司就6000 NM³/hO2和3600 NM³/hO2两档常用规格的制氧装置,对低温深冷法和变压吸附的氧气成本做一个简单的经济分析:

1、6000 NM³/hO2空分制氧装置,低温深冷法制氧电耗分单轴空压机和双轴空压机两种,其中单轴空压机为0.547 KWh/ M³O2,双轴空压机为0.45 KWh/ M³O2启动时间均为36h;变压吸附制氧电耗为0.35 KWh/ M³O2,启动时间0.5h;年开工率按8500h计算,我们可以直接计算出用变压吸附每年比低温深冷法节电:(0.547-0.35)X6000X8500=10047000(KWh),电价按0.56 元/ KWH计算,每年节约10047000X0.56=5626320元,即562万元,这是低温空分采用单轴空压机时的节电计算;同样方法可以计算出采用双轴空压机时的节电285万元。说明一下,双轴空压机能耗低但故障率偏高一些,很多用户都采用稳定性好的单轴空压机做主机,因此我们也采用单轴空压机与变压吸附做比较。这是每年运行节约的电费,如果加上水耗、装置启动和停车费用、氧气放散损耗、维修费用、备品备件、人工工资及贷款利率等方面的节约,每年变压吸附制氧运行成本要比低温深冷法运行成本节约资金680万元以上。请注意,我们电耗的计算是同等规格装置折合成100%纯度氧的电耗,如果低温深冷法99.6%的纯度折合成100%纯度氧的话,能耗又要在0.547 KWh/ M³O2基础上增加4%。由此可见两种制氧方法能耗差异。

2、3600 NM³/hO2一挡的空分装置比照以上的计算方法,低温深冷法的电耗为0.52 KWh/ M³O2,变压吸附每年比低温深冷法节电:(0.52-0.35)X3600X8500=5202000(KWh),折合人民币291万元,加上以上计算的各种费用节约,每年变压吸附制氧运行成本要比低温深冷法运行成本节约资金380万元以上。

吸附在设备开停机和机组检修方面也比低温法制氧机有优势。变压吸附以上我们只是做了两档空分装置运行成本上的比较,实际上变压吸附开机只需要0.5h,检修也能在很短的时间完成,一般情况也不需要花费整天的时间。而低温制氧机开机和停机(加温吹除)都要36h;机器故障和分馏塔故障检修也要花费很长的时间,特别是大扒砂和装砂更要花费大量的人力物力,这是每台低温制氧机都会碰到的最令人头疼的事情。而变压吸附则没有这些烦恼。

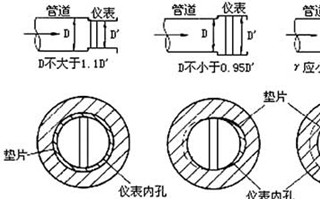

说到机组检修,自然就谈到两种装置的稳定性问题。长期使用低温制氧机的单位认为低温制氧机稳定性好,一开起来就什麽也不用管了;而变压吸附则稳定性不好,阀门经常卡住,影响生产连续性。持这样看法的厂家可以说对这两种制氧方法有一定的了解和认识。本公司也是空分设备的专业供货商,从事制氧机行业也有多年的历史,对低温机和变压吸附应该有一定的认识。客观讲,现在的低温制氧机也不是“一开起来就什麽也不用管了”,阀门、仪表和机械设备也一样有故障率,并且一旦有故障也要花费不少的时间和精力来修复;今天的变压吸附也不是“阀门经常卡住,影响生产连续性”,阀门卡住现象多是仪表气源的洁净程度影响到了阀门执行机构中的电磁阀的开启,解决了仪表气源的洁净问题也就解决了电磁阀的堵塞现象,现在采用的新型程控阀门质量应该是没有问题的。这样的“电磁阀的堵塞卡住现象”一般三个月左右会出现一次,清理时间有十几分钟就可以了。低温制氧机也不能保证三个月不出现一次故障。

变压吸附在装置运行中产量和纯度的操作弹性方面也比低温制氧机灵活得多。这在文章开头已经有过说明。关于有的厂家反映说变压吸附纯度使用会越来越低的说法,我认为使用专用分子筛不会出现这种现象,使用老5A分子筛可能会出现这种现象。老5A分子筛因为能耗高、使用寿命短等问题缺陷已经逐渐淡出变压吸附制氧机市场。

装置上马后总体上的投资变压吸附法也比低温深冷法节省一些。因为投资变压吸附可以减少不少液体储存设备,占地面积和土建基础投资就少一些。

有投资方认识到了变压吸附的优势,但又提出专用分子筛价格偏高,1t就要十几万,虽然10年一更换,但更换费用也很大,相比低温深冷法未必划算。我们简单比较一下。6000 NM³/hO2空分制氧装置,变压吸附运行一年节省680万,运行十年就节省6800万,更换一次专用分子筛花费1000万,还节省下4800万;低温制氧机按现在普遍采用的4小时切换流程平均4年更换一次分子筛,运行10年更换分子筛费用约38万,更换费用是少,但是低温机运行10年要多花费6800万运行费用,是变压吸附划算还是低温制氧机划算?这个帐也是很明白的。