4.3 制氧主机

PSA制氧主机对压缩空气的要求如下:

压 力 ≥ 0.7Mpa ,

残油含量 ≤ 0.008PPm,

机械杂质 ≤ 0.01mm

常压露点 ≤ —23℃

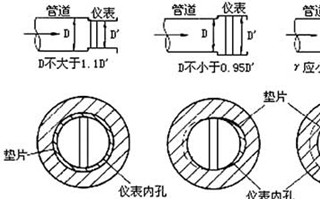

制氧主机一般由罐体、管路阀门和电控柜三部分组成,具体地包括底盘、空气缓冲罐、氧气缓冲罐、吸附塔,沸石分子筛、布气系统、压紧装置,气动管道阀、电磁阀、单向管道阀、过滤减压阀等阀门,PLC控制器、高效消音器、测氧仪、流量计、压力表等仪器仪表,连接管路等附件。

4.4 氧气后期净化处理

这部分设备是根据用户成品氧气的使用场合和工艺需要来配置,为选配设备。一般来说,制氧机产出的氧气还是比较洁净的,可满足大多数用户的用气标准。但对于食品、制药、医疗保健等行业,要求成品氧气无菌、无异味、无尘等,就要对氧气进行后期除菌、除尘、除异味处理。主要是在氧气输出管道中再配置除菌过滤器、除尘除异味过滤器,使成品氧气中不含细菌和尘埃等无机物和有机物。

设备安装及工况条件

1. 设备布置要求

制氧系统中的所有设备一般来说均无须基础,室内平整干净地面即可。但对于较大规格

的空压机、压缩空气干燥设备等,如设备有基础要求,则需做基础。同时为了设备维修、清洁方便起见,最好在空压机、干燥设备、制氧机的地面做一个高于地面10cm的平整台面。

制氧系统中的各设备布置顺序按照制氧工艺流程的前后顺序连接布置。在合同签定之前,用户应提供设备安装厂房尺寸图或场地图及空气进口、成品氧气出口位置,我公司在设备合同签定后一周内会根据用户的实际场地提供给用户整套制氧系统的设备布置连接示意图。

一般来说,各设备沿厂房墙面布置。空压机、冷干机应放在上风口或通风良好的地方,如果空压机后没有空气储罐,则空压机与冷干机之间的距离应尽可能大一些,二者之间的管路长度尽可能长一些,以利于通过大气环境降低压缩空气温度。各设备之间间距应至少大于1m,各设备与墙的距离应至少大于0.8m,设备的操作面应面向人员方便操作的方位,以便于人员对设备的操作和维护、检修。

设备之间的管路连接应根据所有设备就位后的实际情况而定,因此,这些管路连接由用户负责。所有管路最好采用硬连接方式(螺纹连接或焊接),应由专业人员施工,以免发生泄漏现象。

2. 工况条件

环境温度:≤40℃

相对湿度:≤65%

原料空气:机械杂质:≤20mg/m3

CO2含量:≤250ppm

C2H2含量:≤0.5ppm

CnHm含量:≤20ppm

不含刺鼻气味及腐蚀性气体

电 源:3f380V、1f220V、50Hz

冷 却 水:水温:≤25℃,pH值:7~8,总硬度:≤3.2mmol/L,

悬浮物含量:≤100mg/L,进水压力:≥0.2Mpa

焊 割 气:如果需要切割操作,须准备氧气瓶、乙炔瓶等

工具设备:必要的常用工具,焊接、切割设备,套丝工具等

3. 设备安装

设备安装由用户负责,我公司负责指导设备安装。

所有设备就位后,设备之间的管路连接就根据实际情况现场配置。所有管路必须采用硬连接方式(螺纹连接或焊接),应由专业人员施工,以免发生泄漏现象。成品氧气出口至用

气点之间的管路最好采用铜管或不锈钢管(最次采用新的镀锌管),采用焊接方式连接。

将系统用电源和冷却水引至设备现场,备好配电盘、冷却水供应设施。

四、设备调试及开、停车

1. 设备调试前准备工作

1.1 将220V,1000W的电源插板与制氧机上的电控柜上电源线插头相连,确认电控箱有电。

1.2 确认制氧机上所有阀门处于原始关闭状态。打开电控柜上的电源开关,即发现左吸指示灯亮,过几十秒钟后该灯灭;而后均压指示灯亮几秒后,该灯灭,右吸指示灯亮;过几十秒钟后右吸指示灯灭,均压指示灯又亮,几秒钟后左吸灯亮;依次循环下去几个周期,即说明电控程序系统工作正常,然后关闭电源开关待用。

1.3 检查压缩空气气源系统:

按照空压机和吸附式干燥机的使用说明书,确认空压机、吸附式干燥机等需要接电的设备应接入的电源电压(380V或220V),并接好电源。

1.3.1 截断排气阀门,区域性空载试压,由排空口放气30分钟左右,检测机器性能。

1.3.2 空压机排气压力应设定在0.5~0.6Mpa, 排气压力不得低于0.5Mpa.

1.3.3 吸附式干燥机需与当地环境相符合, 试运转看处理压缩空气时是否能达到常压露点—40℃左右。

1.3.4 按图纸,检查系统管道连接安装的完整性、安全性和气密性。

1.3.5 分段吹扫管路,保压试验。

1.3.6 配好专职操作维护管理人员,预读产品说明书、手册,并做专项培训。

2.设备首次启动(设备调试):

2.1 检查系统中各设备是否处于安全、原始备电待用状态;

2.2 启动吸附式干燥机:按电源按钮为开,吸附式干燥机运转,打开其前后阀门(全开)。

2.3 空压机开启:如需冷却水,首先打开其前后阀门;按照使用说明书开启电源开关,

使压缩机运转,升压;压缩空气经冷干机和过滤器处理后进入制氧机的空气缓冲罐。打开空气罐下方排污阀放空片刻,然后关闭排污阀等待空气压力上升。

2.4 当空气缓冲罐的压力达到空压机设定的最高压力时,调节先导气减压阀,使压力设

定为空气压力的1/2。开启空气进气阀,打开电控柜上的电源开关, 过几秒钟,即

可进入正常的工作状态。

2.5 由于刚刚开机时,吸附塔内的吸附气体需要置换, 因此进入氧气储罐的阀门暂时不

要打开, 让制氧吸附塔组间循环工作10分钟左右,再缓慢打开氧气产气阀,使纯氧

气进入氧气储罐。打开氧气罐排污阀放空20分钟左右,置换氧气罐;然后关闭排

污阀等待氧气压力上升。

2.6 待氧气储罐压力达到0.4 Mpa后,调节氧气减压阀,使得出口压力达到用户要求

值。由于氧气刚进入氧气储罐时氧气储罐内含有空气,此时氧气纯度较低,不能供

给用气点使用,应先放空。具体操作为缓慢打开流量计下球阀至全开,然后缓慢

打开放空阀, 这时可观察到流量计浮子上升,放空阀开度视流量示值达到额定流量

为准。此时流量示值为带压流量,实际标态下的流量为QSN=QN×√PS (简化式),

式中:

QSN——标态下额定流量

QN——流量计示值流量

PS——氧气绝对压力

举例说明;

现场一个浮子流量计的指示读数为5.0M3/h,流量计下游的压力表压力为

0.3MPa,那么在标准状态下的实际流量:

QSN≈5.0×√(1.013+0.3×10)=5.0×2..003

≈10.016M3/h=10.016立方米/小时

2. 7 把普氧测试仪表(见使用说明书)的探头接到测试口上,普氧的纯度即以数字的形式

从表上显示出来,等到纯度稳定后,微微开启反吹阀,经过几个流程后,纯度会有所

上升。通过微调反吹阀可使纯度达到最佳状态。

2.8 氧气纯度达到最佳后,关闭放空阀门,打开通往后级用气设备的阀门,流量控制值为

设备性能页所要求。产品氧气即可使用。

3. 设备正常开车步骤

3. 1 打开吸附式干燥机电源,打开其前后阀门。

3.2 空压机开启,压缩空气经冷干机和过滤器处理后进入制氧机的空气缓冲罐,各压力表

指示逐渐上升。

3.3 当空气缓冲罐的压力达到空压机设定的最高压力时,打开电控柜上的电源开关,即可

进入正常的工作状态。

3.4 待氧气储罐压力达到0.4 Mpa后,然后缓慢打开放空阀, 这时可观察到流量计浮子上

升,放空阀开度视流量示值要小于性能页中额定流量为准。把普氧测试仪表接到测试

口上,普氧的纯度即以数字的形式从表上显示出来,等到纯度达到工艺要求后,关闭放

空阀门,打开通往后级用气设备的阀门,流量控制为设备性能页所要求值。产品氧气

即可使用。

设备正常停车步骤

4.1 关闭制氧机电源开关。

4.2 关闭氧气供气阀门; 其它阀门不用关闭。若长期不用时才将各阀门关闭。

4.3 关闭冷干机电源开关。

4.4 关闭空压机电源(如空压机还为其它设备供气则不需关机)。

4.5 关闭进入制氧机的压缩空气阀门。

4.6 若长期不用时将系统各设备电源切断。