2000年11月,杭州制氧机集团有限公司签订了为金川集团公司提供一套KDON-14000/14000型内压缩空分设备合同,并于次年续签了一套为该空分配套的全精馏制氩装置。成套空分设备在2002年底安装完毕,进行单机及联动负荷调试,并于2003年1月17日顺利完成对成套空分设备的72小时性能考核。

本套装置是杭氧首套中压内压缩大型空分设备,为使广大关心杭氧技术发展的朋友们进一步了解该设备的情况,我们在这里对这套设备的研制情况作一系统的介绍。

1 设备的主要性能指标

金川“14000”空分设备性能指标见表1。

表1 金川14000m3/h内压缩空分设备主要指标

产品名称

产量 m3/h

纯度

出装置压力 MPa(G)

低压氧气

6700(8350)

99.6%02

0.05

中压氧气

8000(6500)

99.7%02

1.8

液 氧

300(150)

99.7%02

0.17

氮 气

(14000)

<10×10-602

0.017

液 氩

(420)

≤2×10-602,3×10-6N2

0.16

*( )内为产液氩时工况指标

2 流程的组织

大型内压缩流程的空分设备,在20世纪80年代初主要是由于大型合成氨工程的上马,才由德国林德公司引入我国。到了90年代,随着我国大型冶金、石化企业的发展,相继引进了一批大型内压缩空分设备,此时的工艺流程形式已经取得了飞速的发展,空气净化采用分子筛吸附,制氩采用了全精馏无氢制氩流程。同时这种新的流程形式也得到了国内冶金、石化企业的普遍关注。正是由于内压缩流程的一些新颖的特点,如用增压空气压缩机+液氧泵+中压换热器取代了较为复杂的氧透,在客观上为制氧行业提供了一个新的流程选择形式。

目前国内外空分制造厂家,所采用的内压缩流程绝大部分是空气增压流程,在这类流程中根据用户的不同需要大体可分为两种形式:一种是膨胀空气进上塔,另一种是膨胀空气进下塔。

膨胀空气进上塔流程,主要针对产品液体量需求不大的用户,产品液体总量一般是产品氧气量的3%~5%。它的优点是:流程简单;采用常规增压透平膨胀机,操作方便;中压换热器单个设计,可靠性强,液氧不会产生偏流;装置的氧、氩提取率大致与常规外压缩空分相当。

膨胀空气进下塔流程,主要针对产品液体量需求大的用户,产品液体总量可达到产品氧气量的10%以上。它的优点是提取率高,这是因为所有进冷箱的空气都可参加精馏;相对而言,流程较为复杂,操作考虑的因素较多,设备的投资增大。

针对金川14000m3/h内压缩空分设备,我们对多种内压缩方案进行了比较论证,最终选择了膨胀空气进上塔流程,并得到了实践的验证。

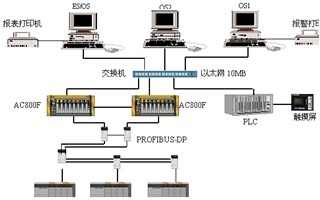

金川“14000”空分流程简图如图1所示。

AF—空气过滤器 MS—分子筛吸附器 TC2—中压空气透平压缩机 K2—氧增压器 K702—粗氩液化器 TCl—空气透平压缩机 EH—电加热器 E3—氧热交换器 C701—粗氩塔I K703—精氩冷凝器 AC—空气冷却塔 ET—增压透平膨胀机 K1—冷凝蒸发器 C702—精氩塔Ⅱ K704-精氩蒸发器 WC—水冷却塔 E1—主热交换器 C1—下塔 C703—精氩塔 AP—液氩泵 WP-水泵 E2—液空液氮过冷器 C2—上塔 K701—粗氩冷凝器 OP—掖氧泵

图1 KDON—14000/14000型分子筛增压全精馏制氩内压缩空分设备流程简图

在内压缩流程中,还有一个十分重要的参数需要确定,那就是空气增压机的出口压力。这个压力设计得是否合理,直接关系到流程设计的合理性以及设备的一次投资及运行成本的高低。众所周知,所谓的内压缩就是在冷箱内用液氧泵将液氧加压到所需压力,然后通过中压换热器与经过增压压缩机增压后的中压空气进行换热,复热后送至用户。作为热源的中压空气的压力是可变的,在一定的压力范围内,压力低所需的空气量就要大,压力高所需的空气量相对要小,这与空分设备的投资、能耗直接相关。我们在引进林德公司精馏计算软件的基础上,针对性地开发了内压缩流程的计算模块,该模块可将热力平衡计算、物料平衡计算及换热器热力计算(引进美国S—W公司软件)与林德的精馏计算软件有机地联系起来,并可同时完成精氩的计算,这就有条件对增压机的出口压力进行优化设计。我们通过选择不同的出口压力进行计算,综合压缩机制造商普遍的制造水平、装置能耗水平、投资的因素及中压换热器的因素,确定了合理的出口压力,相应地也确定了所需的中压空气量及中压换热器的参数。这些经优化的参数在以后的调试过程中证明与我们的设计思路是十分吻合的,装置运行的参数是十分准确的。

另外对于金川“14000”空分设备的低压氧气的制取,我们利用液氧的液位差,采用液氧自增压的方法得到所需压力的氧气,热源是低压空气,低压氧气经过换热器复热后送至用户。这就同时满足了用户对产品不同压力等级的需要。