3 装置的安全性考虑

我们一直认为,空分的设计安全性是第一的,有了安全保障,才能去谈性能的先进性。常规的外压缩空分设备最不安全的因素在主冷,在这方面采取的主要措施是排放1%的液氧及定期分析液氧中的碳氢化合物和乙炔的含量。而内压缩空分设备,由于主冷中的液氧被大量抽取去液氧泵加压,因此,在主冷中碳氢化合物大量聚集是不可能的。

金川公司“14000”空分设备中压氧压力为1.8MPa(G),液氧在中压换热器中复热蒸发,在此压力下,所对应的沸点温度为—141.3℃,在此温度碳氢化合物(甲烷、乙烷、丙烷、乙烯)不可能出现固态析出,它们是随着液氧的蒸发而蒸发,不会聚集,因而中压换热器是处于安全状态的。

对于金川“14000”空分设备的低压氧制取部分,由于是采用液氧蒸发器增压,液氧蒸发的工作状态同主冷基本相同,碳氢化合物及乙炔聚集的可能性是存在的。针对这个问题,我们在设计中考虑了1%液氧安全排放,蒸发器为全浸式操作,并要求设置碳氢化合物及乙炔在线分析。另外,除了针对液氧的安全性考虑外,还将液氧泵的启动和操作设在远离液氧泵的室内。其余还设置了必要的安全阀,尤其是在液氧管路上。

4 装置的特点

膨胀空气进上塔流程的内压缩空分设备,原料空气的压缩、冷却和产冷的手段基本与常规外压缩流程相同,不同的是净化后的原料空气被抽取了一部分去空气增压机增压,作为汽化经加压后的液氧的热源,这个过程在中压换热器中进行。

相对来说,内压缩流程所设置的增压压缩机,从国外引进的占大多数,各种压力等级均有相应的成熟产品。关键的设备(中压换热器、抽取液体形式的分馏塔及给液氧加压的液氧泵)基本上在冷箱内。

金川“14000”空分设备的中压换热器设计的热源空气压力是超临界状态的,物性参数的准确性对中压换热器的设计十分重要。我们在引进美国S—W公司换热器计算软件基础上,运用杭氧自行开发的内压缩计算模块及美国Aspen计算软件,对中压换热器进行了优化设计,确定了各截面的设计参数。同时,为了进一步提高装置的可靠性,中压换热器选择了国外知名品牌产品。通过对国外公司反馈的各截面的参数的对比分析,证明我们的计算软件是可靠准确的。

另一关键设备就是分馏塔,对于抽取大量液体的分馏塔,从流程计算的角度来看,要比常规外压缩空分设备复杂得多,尤其是对带氩的空分设备。通过对林德公司精馏计算软件近二十年的使用开发,我们已经对各种流程工况的计算运用十分成熟;另一方面填料塔的设计通过与法液空及苏尔寿公司的技术合作,也充分掌握了抽取大液体量的填料塔的设计,保证了填料塔各进出口的准确性,尤其是氩馏分抽口的准确性。这一点我们在云铜“16000”内压缩空分、京联“1500”液体设备及以后安彩“10000”空分设备上得到了实践的证明,装置的氩提取率都能超过我们的设计要求。金川“14000”的填料上塔采用的是法液空的填料。

金川“14000”内压缩空分的液体泵,我们经过多方的实地考察与方案比较,选用的是法国Cryostar公司的带变频调节的离心式单级低温液氧泵,流程的配置采用了一用一备形式,即一台使用另一台拎备用。这也是国际上内压缩流程采用的通行的方法,这充分保证了中压氧的连续供应,提高了装置整体的可靠性。

内压缩空分设备另一特点是带压低温管道多。目前我们冷箱的管道设计采用的是PDMS软件,并可进行三维造型,单线图自动输出。这保证了管道在安装过程中走向的准确性。同时对液体管道、带压的低温管道等主要管线采用MSC/NASTRAN应力分析、计算软件进行分析计算,确定关键点支架位置及形式,保证了装置在低温状态下,管系有良好的受力状态。另外对主要的管道我们选用高强度铝合金材料,同时配备了专用焊丝,这从客观上保证了管道焊缝的强度。

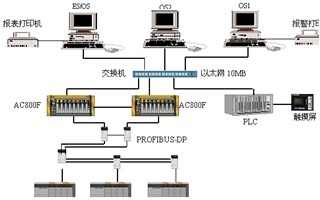

5 关键部机的控制方式

在大型外压缩常规流程中,控制的关键点是在氧气透平压缩机上。这基本上是围绕安全这一出发点设置的,监控点大至有一百个以上,控制回路有十多个。从我们参与的空分设备调试情况看,目前氧透的控制是十分完善的,自动化程度也很高,不需人在现场操作。

在大型内压缩空分设备中,我们认为控制的关键点在增压机的恒压控制及液氧泵的逻辑控制上。对于增压机的控制,各压缩机制造厂家都有自己的成熟的控制方式,也基本都能满足空分设备的运行要求。在这不作 进一步的探讨。

液氧泵的控制方式,对我们来说是新鲜 事物,不光需要理论上的设计,还需要实际 运行的经验来完善。

针对金川“14000”内压缩空分设备的 液氧泵的控制原则。我们从五个方面来考 虑:第一,外部因素对液氧泵的运行及中压臣换热器液氧汽化的影响;第二,液氧泵自身因素对成套空分的影响;第三,两台液氧泵互为备用的方式;第四,液氧泵在运行过程中的调节方式;第五,液氧泵操作的安全考虑。第一、二点因各制造厂考虑的因素不同,在这里不作具体说明,第五点在装置的安全性考虑中已有述说。

这里对第三、四点做一些简要说明,液氧泵互为备用方式,我们是采取冷备用方式,这其中有多种模式可以选择,如低速备用、半负荷备用。从实际运行来看,备用泵从冷备状态启动达到负荷运行的时间是很短的(3~5秒)。液氧泵的负荷调节,我们设计了就地及中控均可调节;液氧泵的开停车在中控及就地均可实现;液氧泵的出口采用恒压控制。通过对整套设备的调试,我们设计的控制方案是较为完善的,基本达到了国外内压缩空分设备对液氧泵的控制水平。

6 结束语

目前,杭氧大型内压缩空分设备的成套设计已趋完善,并制定了相应的设计规范。到目前为止,杭氧已为多家用户开发了多种形式的内压缩流程:膨胀空气进上塔的有浩良河“18000” [氧气压力达6.4MPa(G))化工型内压缩空分;营口“15000”[氧气压力为3.0MPa(G))冶金型内压缩空分等;膨胀空气进下塔的有马钢“20000”全提取内压缩空分,莱钢“12000"、杭钢“20000”等冶金型内压缩空分设备。

在这里顺便也谈一下研制过程中的一些粗浅感想。内压缩流程的组织形式不象常规流程那么整齐划一,它的选择是多种多样的,这主要取决于用户对产品品种的要求及设备制造厂的技术方案的比较分析结果。我们认为满足同一要求的合理的技术方案应该具有安全可靠、投资省、流程简洁、可操作性强、维护简单方便、运行成本低等特点。

另外,随着内压缩流程不断成熟,选用可靠的国产化关键部机是可行的,如原料压缩机、增压压缩机、膨胀机、中压换热器、阀门等,这不仅降低了设备的投资费用,还可以带动相关的成套设备的技术进步。

最后,在此我们对给金川“14000”内压缩空分设备的设计、调试工作大力支持的金川集团公司及中国空分设备公司,表示谢意。

参考文献:

[1]李大仁.碳氢化合物对泵压流程空分没备安全性的影响及措施.深冷技术,2002(2):1~5.