空压机---大型内压缩流程空分设备的安全探讨

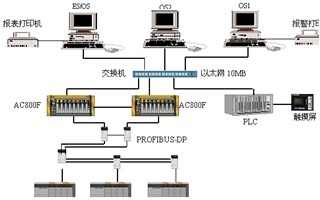

在20世纪80年代初主要是由于大型合成氨工程的上马,由德国Linde公司引入我国。到了90年代随着我国大型冶金、石化企业的发展,相继引进了一批大型内压缩空分设备。2001年后内压缩的工艺流程形式已经取得了飞速的发展,空气净化采用分子筛吸附,制氩采用了全精馏无氢制氩流程。同时这种新的流程形式也得到了国内冶金、石化企业的普遍关注,正是由于内压缩流程的一些新颖的特点,如用增压空气压缩机+ 液氧泵+中压换热器取代了较为复杂的氧透,在客观上为制氧行业提供了—个新的流程选择形式。 内压缩流程绝大部分是空气增压流程,在这类流程中根据用户的不同需要可分为两种形式:一种是膨胀空气进上塔,另一种是膨胀空气进下塔。 空分的设计安全性是第一的,有了安全的保障,才能去谈空分性能的先进性。常规的外压缩空分设备最不安全的因素在主冷和氧透,在这方面主要采取措施是排放1%的液氧及定期分析液氧中的碳氢化合物和乙炔的含量。而内压缩空分设备,用“增压空气压缩机+ 液氧泵+中(高)压换热器”取代了较为复杂的氧透,因此内压缩流程空分设备最不安全的因素在主冷和板式主换热器。笔者参加了柳钢15000内压缩空分装置、舞钢10000内压缩空分装置、柳钢28000内压缩空分装置的设计、安装和调试,现在就内压缩流程空分装置的安全做一些探讨。

1 内压缩空分流程

2 安全防爆机理

2. 1 燃爆三要素分析 (1)可燃组分与堵塞组分 可燃组分主要是乙炔等碳氢化合物.乙炔最危险,乙炔在液氧中的溶解度很低(5.6×10-6),很容易以固态析出并引爆。 堵塞组分主要是二氧化碳、水分和氧化亚氮等,它们本身虽不可燃,但结晶析出后易堵塞主冷通道,造成主冷“干蒸发”和“死端沸腾”,进而造成乙炔等碳氢化合物可燃组分浓缩、积聚、析出,引发主冷燃爆事故。尤其是氧化亚氮的危害,日渐引起关注。1997年12月25日之夜,由法国液化空气公司制造的马来西亚宾特鲁壳牌石油公司80000m3/h空分主冷爆炸,空分设备全毁,伤12人,损失惨重,世界震惊。这次事故后,氧化亚氮做为堵塞组分开始引起空分行业的重视: 氧化亚氮在主冷凝蒸发器浓缩析出,堵塞氧通道,容易引起碳氢化合物的“干蒸发”与“死端沸腾”,造成主冷凝蒸发器爆炸。

(2)主冷凝蒸发器和主换热器内的液氧,是强氧化剂。

(3)引爆源有多种因素构成:

①爆炸性杂质固体微粒的机械撞击引爆,如液氧中析出的固态乙炔微粒互相摩擦、与器壁摩擦、受液氧冲击等;

②静电放电引爆,液氧中含有的微量冰粒、固态二氧化碳会产生静电荷,二氧化碳含量提高到 (200—300)×10-6时,产生静电压可达3000V;

③化学敏感性特强的物质(如臭氧和氮的氧化物等)引爆;

④气流冲击、压力冲击、气蚀现象引起的压力脉冲,造成局部压力升高而温度升高引爆。

2. 2 安全防爆原则 清除和防止乙炔等碳氢化合物可燃组分和二氧化碳、水分、氧化亚氮等堵塞组分的积聚,消除激发能源即多种引爆因素,是安全防爆的原则。

3 内压缩流程设备的安全因素分析