简单描述了纯化系统切换过程,由此 引起进冷箱加工空气量变化,并分析讨论了切换过程对 空分运行工况及参数带来的一系列影响。

一、前言

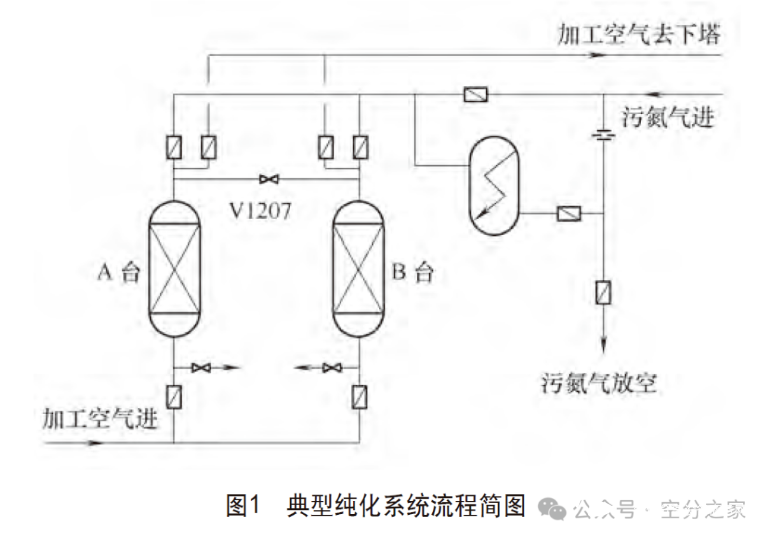

现代大型空分装置为使装置连续、稳定运行都配 置A\B两台分子筛吸附器切换使用。其工作方式一般 为:A台吸附器中吸附剂(铝胶、分子筛)对正流加工 空气杂质(H2O、CO2及部分CNHM化合物)进行吸附净 化后送入下塔参与精馏,此过程一般为4h。与此同时, B台吸附器中吸附剂被返流污氮气加热、冷吹解吸,污 氮气放空。然后,正流加工空气由A台吸附器切换至B 台吸附器进行吸附,同时,返流污氮气由B台吸附器切 换至A台吸附器进行解吸。对A台吸附器而言,正流加 工空气进行4h吸附后切换为返流污氮气进行4h的加温冷吹解吸,以上过程为A台吸附器的一个完整的工作周 期。B台吸附器亦同。现代大型空分装置配置吸附器有两种类型:卧式 水平床吸附器和立式径向流吸附器。典型的纯化系统 流程如图1所示。如前所述,空分装置配置两台吸附器。

切换使用是装置长期、连续、稳定运行所必需的。图1 中,纯化系统中各切换阀动作是由自动切换程序控制器 操作完成的,是空分装置正常操作工艺不可分割的部 分。

二、切换过程简述

图1中,当A台吸附器经4h吸附工作完成,需切换 至B台吸附器进行吸附工作,为使正流加工空气吸附 杂质过程连续不中断,此时,通过均压阀V1207渐次 开启,A台吸附器出口经吸附后的加工空气倒流进入 B台吸附器内,使得B台吸附器升压并达到工作压力, 两台吸附器短时间并联工作后,通过相关切换阀门的 启闭,完成加工空气由A台切换至B台吸附器的连续吸 附过程。一般均压时间为18min,并联时间2min,合计 20min算一个切换过程。

正流加工空气由A台吸附器经过A/B两台吸附器约 20min均压、并联工作切换至B台吸附器过程,引起进 下塔加工空气流量变化(减少)是不可避免的,进而 由此引起上、下塔精馏及氩系统工况变化。这里需要提 及的是空分装置用户为了应对正流加工空气这种流量变化,根据装置不同特性针对性采取了各种措施,比如:自控提前渐开主空透导叶,加大进气量;两台吸附器均压阀V1207采取分程控制以减小压力波动;适当延长两 台吸附器均压、并联时间以及适时对装置调阀,特别是 对精馏塔相关调阀做适当调节等。以上措施的运用仍会 或多或少地引起进下塔加工空气量的变化。

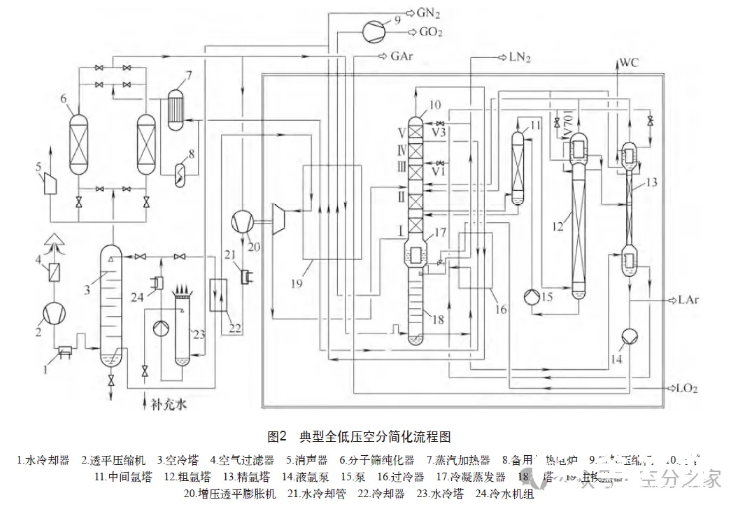

空分装置由一系列相互关联、相互影响的机组及 单元设备所组成。这里以全低压外压缩装置为例分析在 两台吸附器切换过程中,因正流加工空气流量变化对空 分流程,特别是上、下塔精馏工况影响进行综合性分析 说明。

图2是典型全低压空分简化流程图(仅标出加工空 气及部分流路)。下塔为筛板塔1个区段。上塔为填料 塔,其中提馏段(液空进料口以下)3个区段,精馏段 (液空进料口以上)2个区段。

从空分精馏原理分析和空分装置实际运行操作 中,有如下几点讨论:

1)正常稳定运行时,上、下塔各区段内液、气比 即L/V值(该段下流液体L与上升蒸气V的比值)各不相 同,同区段该值近似认为恒值且接近于设计值。

2)工况变化时,通过调整上塔提馏段L/V比值, 若L/V比值降低,有利于上塔底部氧气产品纯度趋好, 氩馏分组分中含N2减少,反之亦然。通过调整上塔精馏段L/V值,若结果使L/V值增大,则有利于上塔顶部氮 气产品纯度趋好,反之亦然。实际操作,就是利用以上原理对上塔氧、氮产品 (包括氩馏分)纯度进行趋于好转调整的一个过程。

三、切换过程对主空透至下塔主流路运行工况及参数影响

参见图1,当两台吸附器切换过程中,因一部分加 工空气“短路”由A台吸附器出口端经均压阀V1207倒 流入B台吸附器内的均压过程,加工空气流通“管网” 变化,阻力工况随之变化,出A台吸附器进下塔加工空 气流量减少,压力下降,反馈至主空透排压有不同程度 下降(操作中一般采取提前开大主空透导叶补气,但 往往不能同步补足,与之同时,空冷塔加工空气因流通 “管网”变化气速较正常偏高,极易发生夹带水进吸附 器的事故)。

同样道理,当两台吸附器完成切换过程后,加工 空气由A台吸附器切换至B台吸附器,加工空气流通 “管网”再次发生变化,进下塔加工空气量依“惯性” 仍会略有增加,随主空透导叶自动调控渐次关小至正常 开度,加工空气进下塔压力、流量回归至正常值。

在均压过程中,下塔压力降低,进下塔加工空气 流量减少,首先因下塔气量减少,下塔L/V值较正常值 偏大,下塔原有各层塔板持液偏高(或者是填料塔持液 偏多),会发生漏液,逐层下漏致使塔底液空液面提 高,液空纯度变差(氮组分增加),由液空液面自动调 节节流阀V1(图2中)迅速开大,节流入上塔中部液空 量陡增。与此同时,因进下塔加工空气量减小,下塔压 力降低致使主冷凝器热负荷减小,下塔顶部液氮量经液 氮节流阀V3进上塔顶部随之减少(操作中往往采取V1 阀自动最大开度限位或者V1阀自动改为手动控制等措 施以限制节流进上塔液空量过大)。

以上分析了两台吸附器在切换过程中,因进下塔 加工空气量减少,引起下塔运行工况及参数变化趋势。 众所周知,下塔稳定运行是上塔及氩系统稳定运行的基 础。因此下塔运行工况及参数变化势必影响到上塔、氩 系统运行工况及参数变化。进下塔加工空气减少,实际 上对整个空分系统影响是多方面,全方位的。例如:因 加工空气量减少对增压膨胀机增压比、膨胀量也带来不 同程度的影响。此影响相对次要,这里不展开讨论。

四、切换过程对上塔及氩系统主流路运 行工况及参数影响

如前两点内容所述,两台吸附器切换过程中,下 塔运行工况及参数有三点主要变化:

1)下塔底部液空通过V1自控调阀节流入上塔中部 含氮组分增高的液空流量增大。

2)下塔顶部通过V3手控调阀节流入上塔顶部液氮 量趋于减少。

3)主冷凝器热负荷减小。

与下塔主要运行工况及参数变化相关,首先上塔 下部提馏段L/V比值增大(L增大,V减小),造成主要 氧产品及主冷中液氧纯度下降,甚至被破坏。同时,位 于上塔同为提馏段氩馏分抽口处氮组分随之增加,而且 因为液空V1调阀趋于开大,液空进上塔流量增加的同 时,与之并联V701调阀因粗氩冷凝器位置较高,送入 液空量趋于减少(见图2)。氩馏分中氮组分增加,粗 氩冷凝器操作液面降低,双重因素致使氩系统精馏工况 趋于恶化:氩馏分量趋于减少,同时氩馏分抽口出氮组 分含量增加,极易造成氩系统粗氩冷凝器发生“氮塞” 现象,严重的话甚至完全破坏粗氩塔工况(这种情况下 多采用以下措施:减少氧产品抽取量,使提馏段L/V比 值有所降低(上升蒸气量V增大),争取稳定在吸附器 切换前的比值,维持氧产品纯度达到合格要求;同时, 氩馏分抽口处组分尽量维持在吸附器切换前原有组分, 使得粗氩冷凝器低负荷运行,控制粗氩纯度在合格范围 内)。

同样道理,前述提到通过V3调阀节流送入上塔顶 部液氮量趋于减少,主冷凝蒸发器热负荷减小,上升蒸 气量亦随之减少,这时操作中往往通过采取减少氧气产 品产量来维持氧产品纯度以及氩馏分组分不被破坏。结 果可能使上塔精馏段L/V比值特别是第Ⅴ段填料(见图 2)L/V比值发生变化。由精馏原理分析可以知道,精 馏段L/V比值减小,对氮产品纯度是不利的,这时适当 采取开大污氮气出冷箱调节阀,使第Ⅴ段填料的L/V值 提高(上升蒸气量V减少),对氮产品纯度维持在正常 范围有好处。

五、吸附器切换过程对返流污氮气至上 塔流路运行工况及参数影响

在两台吸附器切换过程中,解吸污氮气处于直接放空状态(放空实际时间段为20min切换时间再加 10min减压时间,总共约30min)。由于污氮气由解吸 通过吸附器的“管网”状态,切换至处于直接放空状 态,其阻力工况是不一样的。若污氮气放空不及时, 致使上塔产生“憋压”现象,也能造成上塔精馏段第 Ⅴ段填料L/V比值趋于减小(上升蒸气量V增加), 也可能造成氮产品纯度下降。这是,适当开大污氮气 出冷箱调阀,使上塔精馏段第Ⅴ段填料上升蒸气量减 小,会有效地使该区段L/V比值趋于增加,对保证氮 产品纯度是有利的。

两台吸附器切换过程对精氩塔、主换热器等单元 设备运行工况及参数影响也一定波及到的,只是波及 产生的影响相对比较次要,此处不展开讨论。

六、结语

由以上分析讨论结果有:下塔运行工况及参数 变化主要是由两台吸附器切换过程引起加工空气进下 塔气量减少造成的,由下塔初步精馏后引出中间馏 分如:液空、液氮送入上塔相应位置进行再精馏,上塔是被动接收由下塔而来的中间馏分产品。这种 情况下,上塔控制的关键是如何使上塔各段L/V比值 大小尽可能维持在两台吸附器切换前正常的比值,这 也就意味着氧、氮、氩产品纯度(包括氩组分)在设 计或正常纯度范围内。前述“关小氧产品出冷箱调 阀”“开大污氮气出冷箱调阀”即是类似操作。其实 质上是在调整上塔提馏段、精馏段L/V比值大小恢复 到设计范围内。

实际上整个空分装置工艺流程是一个整体,此 处为两台吸附器切换过程引起进下塔加工空气流量变 化,这一变化必然引起空分装置各机组、单元设备一 系列运行工况及参数变化,只是有的变化比较明显而 已。这里仅就下塔、上塔、氩系统运行工况及参数变 化明显的加以说明。