21世纪以来,我国空分设备行业共生产大中型空分设备几百套,外压缩空分设备一般用于冶金(钢铁和有色)工业;内压缩空分设备一般用于化工行业(以甲醇二甲醚、合成氨为代表),高纯氮装置一般用于石油化工、造纸、玻璃、制药等行业,这些先进流程的组织和应用在近些年取得了较快发展。

一般空分设备由工艺系统,仪控系统,电控系统三大系统组成。空分设备的仪控系统对于一套空分设备来说至关重要,甚至是一套空分设备成功与否的关键,先进的仪表控制系统也是现代空分设备的标志。当前我国空分设备从最初的几百,如今已经飞跃至6万等级,甚至8-12万等级规模,与国外的距离进一步缩小。其中大型空分仪控系统如:ITCC即透平压缩机组集成控制系统(Integrated Turbo & Compressor Control System), DCS即分散型控制系统(Distributed Control System)等的广泛应用,也标志着当前我国空分设备的先进性向国际一流水平迈进。

PLC于60年代末期在美国首先出现,目的是用来取代继电器,执行逻辑、计时、计数等顺序控制功能,建立柔性程序控制系统。1976年正式命名,并给予定义,主要应用于开关量控制,数据库不统一,以地址为基础管理,仅具有PID功能,控制精度不如DCS高。正在朝大型化方向发展,编程组态人员的能力会直接影响PLC的运行效果,一般应用于小系统。

DCS主要应用于模拟量控制,全局数据库,工位号管理,强调连续过程控制的精度,可实现PID、前馈、串级、多级、模糊、自适应等复杂控制。当前DCS不断地朝小型化方向发展, 一般应用于大型系统。

空分设备仪表控制系统当中的工艺参数一般有:温度、压力、流量、液位和分析仪表;根据经验它们的分类一般如下:

按操作需要分为:就地、远传类仪表。

按控制要求分为:调节阀、切断阀等。

按仪表使用能源分为:气动、电动和液动仪表(较少用)。

按仪表信号分为:模拟仪表、数字仪表。

按仪表安装位置分为: In-line(嵌入)、On-line(贴面)仪表。

具体空分设备仪控系统当中的应用如下:

1.1 温度计

空分设备仪控系统的温度仪表主要有:Pt100铂电阻、双支铂电阻,铠装铂电阻和双金属温度计。

使用情况为:一般测温点采用Pt100铂电阻;冷箱内测温点采用双支铂电阻,一用一备;铠装电阻一般用于振动比较大的测温点,如氧压机增速机轴承处温度的测量;双金属温度计只用于就地温度显示。

温度检测点不能安装在闪蒸或气蚀的阀门下游,也不能安装在需要直管段长度的流量计的上游。

就地温度测量一般为一次仪表:双金属温度计,温度开关等。

集中温度测量:一次仪表为铂热电阻,由RTD输入模块,过程控制站,操作站等组成。

集中温度调节:由一次仪表铂热电阻,RTD输入模块,模拟输出模块,过程控制站,操作站等组成。

1.2 压力仪表

空分仪控系统的压力仪表主要有弹簧管压力表、压力变送器和压力控制器,弹簧管压力表主要用于就地压力显示,压力变送器把检测点的过程压力,通过一定的检测手段来检测并变送成4∽20mA的信号,可带有现场表头指示;压力控制器主要用于对过程压力的自动报警或联锁,如膨胀机密封气压力测点用压力控制器,当密封气压力低于设定的压力值时,压力控制器的接点断开。

就地压力测量:弹簧管压力表,压力开关等。

集中压力测量:由压力变送器、模拟输入模块、过程控制站、操作站等组成。

集中压力调节:压力变送器、模拟输入模块、模拟输出模块、过程控制站、操作站等组成。

1.3 流量仪表

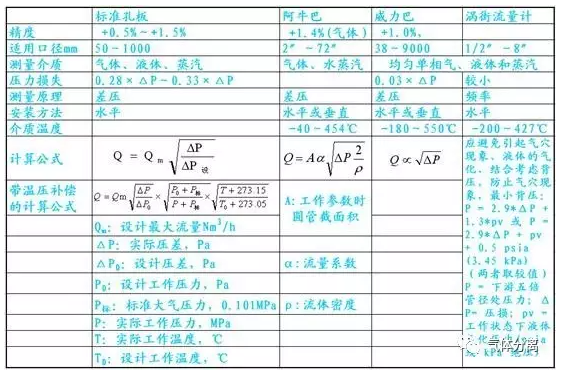

流量仪表主要测量元件有孔板、威力巴、玻璃转子流量计、文丘里和电磁阀流量计。孔板用于大部分气体流量的测量;威力巴最大的优点是压力损失小,重复测量精度高,如进入冷箱空气总管的流量就采用威力巴;玻璃转子流量计和金属流量计一般用于现场指示,玻璃转子流量计用作冷箱密封气流量的测量,金属转子流量计用作循环粗氩泵密封气流量的测量;文丘里压力损失小,测量精度高,冷箱内粗氩流量的测量就使用文丘里;电磁流量计主要用于水流量的测量。

测量元件要求所有对于液体和气体工况,在所有操作条件下,水平或垂直管线上的流量计必须保持满管。

1.4 液位仪表

液位仪表主要有翻板液位计和压差变送器。空冷塔和水冷塔的就地液位指示采用翻板液位计,而其送入DCS控制系统的液位信号则使用法兰式差压变送器和毛细管,以防止水中的杂质进入差压变送器;精馏系统内的低温液体液位使用差压变送器并且配有电加热液面补偿器,以防止液体管道中存在气、液两相,导致测量结果不稳定和产生误差。

2.1 纯化系统

出纯化器空气中CO2分析:空气是制取O2,N2,Ar的原料,空气中大约有0.03%的CO2和一定的水份。由于H2O和CO2在低温下会凝结为固体,将会引起管路堵塞影响操作,故必须在净化系统中除去,分子筛器出口设置CO2分析仪,其含量控制在1ppm以下。

测点条件:温度约286K(12.85℃)、压力约0.53MPa、CO2<1ppm;测量原理:NDIR 红外原理;量程:0~5ppmCO2。

2.2 进上塔增压膨胀空气中H2O分析

经膨胀机增压风机增压后的空气,由于温度上升故一般须经水冷却器冷却后才能进入冷箱,此处设置微量水分析仪来监测水冷却器是否泄漏。如有泄漏水分将直接进入冷箱引起冻结事故。因此该处空气露点应低于-80℃。

测点条件:温度约287K(13.85℃) 、压力约0.886MPa、露点<-80℃;测量原理:电容式;量程:0~10ppm,0~100ppm,0~1000ppm H2O(-100℃至+20℃ )。

2.3 粗氮中氧分析

污氮是空分装置大量排放的气体,其中氧含量高低是衡量该空分装置氧提取的重要指标,也是该空分装置操作好坏的重要指标。随着空分技术的进步,氧提取率越来越高,污氮中含氧一般都在3%以下(部分流程较高)。

测点介质条件:

(1)上塔污氮纯度,温度约80.8K、压力约0.0362MPa、组分约1%O2,

(2)出冷箱污氮气纯度,温度约284K、压力约0.0163MPa、组分约1%O2

测量原理:磁力机械原理(哑铃式);量程:0-5%,0-10%。

2.4 污氮中微量水分析

净化器中分子筛吸附剂吸附水分和CO2达到一定程度后,必须用加温后的污N2进行再生。如采用蒸汽加温时,在蒸汽加热器的污N2出口设置微量水分析器来监视蒸汽加热器是否泄漏,如有泄漏将严重影响净化器的再生操作。此处污N2露点应低于-75℃工况。

测点介质条件:温度约350K、压力约0.0124MPa、污氮露点低于-75℃ ;测量原理:电容式;量程:0~10ppm ,0~100ppm, 0~1000ppm(-100℃至+20℃ )。

2.5 产品氮中微量氧分析

产品N2纯度一般要求≥99.999% 。由于不容易直接分析如此高纯度的N2,所以分析其杂质含量来确定N2的纯度。产品N2中的杂质主要是Ar和O2,另外还有微量的H2和烃类等,在线分析一般只分析O2杂质,减去O2的含量,即认为是N2的纯度了(除了分析产品N2气中的微量O2外,有时工艺尚要求分析下塔纯液N2中微量O2) 。

测点介质条件:温度约284K(10.85℃) 、压力约12.4KPa、O2<10ppm;测量原理:燃料电池;量程:0~5ppm,0~10ppm,0~20ppmO2。

2.6 液氩中微量氧分析

测点介质条件:温度约92.7K(180.45℃) 、压力约0.07MPa、O2<3ppm;测量原理:燃料电池;量程:0~5ppm,0~10ppm,0~20ppmO2。

2.7 产品氧纯度分析

除特气外,一般要求产品O2纯度≥99.6%,分析目的是产品O2质量的控制和检验。因为纯度很高,若选用0-100%O2量程显然是不合理的,一般均选用98-100%O2。因为零点是98%,所以受大气压力变化的影响很大,必须进行压力补偿。

测点介质条件:温度约285K、压力约0.035MPa、O2≥99.6%;测量原理:磁力机械原理(哑铃式);量程:98~100%O2。

2.8 氩馏份中氩分析

氩馏份是制造粗氩的原料气,检测控制氩馏份中氩含量对指导氩塔和主塔的操作具有重要意义。氩馏份中N2≤0.06%,因为N2很少,N2<100ppm ,可忽略不计,故只分析Ar含量。

测点条件:温度约93.6K、压力约0.049MPa O2约91%, Ar约9%,N2微量。测量原理:热导原理;量程:0~15%Ar/O2。

2.9 粗氩塔I出口粗氩中氧分析

无氢制氩新工艺将粗氩塔分为I塔和Ⅱ塔,粗氩塔I精馏,使Ar中O2含量降到2%以下,为粗氩塔Ⅱ精馏进一步除去O2创造条件。

测点介质条件:温度约86.7K;压力约0.043MPa;Ar约96%;O2约2.5%;N2约1.5%。

测量原理:磁力机械原理(哑铃式);量程:0~5%,0~10%O2。

2.10 粗氩塔Ⅱ出口粗氩中微量氧分析

粗氩塔Ⅱ出口的气体成份组成是:Ar≥98.5%,N2≤1.5%,O2≤2ppm.在这里,产品氩含氧量是重要的工艺控制指标。

测点介质条件:温度86.7K;压0.032MPa;Ar:98.5%;N2:1.5%;O2<5ppm ;测量原理:燃料电池(Fuel-cell);量程:0~10ppm,0~100ppm,0~1000ppmO2。

2.11 精氩中微量氧分析

高纯氩(Ar≥99.999%)中的杂质主要有: O2,N2,H2,CnHm,H2O等,其中H2,CnHm,H2O由工艺本身决定了它们的含量极低,且非常稳定,所以,与工艺操作的关系不大,可以只对产品抽检, 而不作在线监控. 而O2,N2的含量则与工艺操作关系很大,应作在线分析监控,O2,N2均要求在2ppm以下。

测点介质条件:温度约284K、压力约12.4KPa、O2≤5ppm ;测量原理:燃料电池(Fuel-cell);量程:0~10ppm,0~100ppm,0~1000ppmO2。

2.12 精氩中微量氮分析

高纯氩(Ar≥99.999%)中的杂质主要有: O2,N2,H2,CnHm,H2O等;其中H2,CnHm,H2O由工艺本身决定了它们的含量极低,且非常稳定, 所以与工艺操作的关系不大,可以只对产品抽检,而不作在线监控.而O2,N2的含量则与工艺操作关系很大,应作在线分析监控,O2,N2均要求在2ppm以下。

测点介质条件:温度约287K、压力约12. 4KPa、N2≤5ppm;测量原理:等离子激发/氦离子检测器;量程:0~10ppm,0~100ppm,0~1000ppmN2。

2.13 THC总碳氢分析

由于空气中含有微量烃类,如乙炔, 甲烷等碳氢化合物,这些物质在主冷凝器液氧中积聚过量,特别是乙炔过量,容易引起爆炸,威胁空分装置的安全运行, 因此连续监控乙炔等碳氢化合物含量就显得非常必要了。

对于内压缩流程的测量选型:一台总碳氢分析仪。

对于外压缩流程的测量选型:一台总碳氢分析仪加一台离线色谱。

测量原理:FID;量程:0~10ppm,0~100ppm,0~1000ppm。

2.14 Hydrocarbon碳氢分析

由于空气中含有微量烃类, 如乙炔, 甲烷等碳氢化合物, 这些物质在主冷凝器液氧中积聚过量, 特别是乙炔过量, 容易引起爆炸, 威胁空分装置的安全运行, 因此连续监控乙炔等碳氢化合物含量就显得非常必要。

对于内压缩流程的测量选型:无须在线色谱;对于外压缩流程或化工厂的测量选型:一台在线色谱。

测点介质条件:温度约94.4K、压力约0.05MPa、O2>99.6%,碳氢化合物少量。测量原理:FID火焰离子化。

量程:1、甲烷:0~400ppm;2、乙烷:0~20ppm;3、乙烯:0~40ppm;4、乙炔 :0~2ppm;5、丙烯:0~10ppm;6、丙烷 :0~40ppm;7、C4+:0~10ppm;8、总碳氢:0~500ppm;9、氧为余量。

2.15 N2O 氧化亚氮分析

主冷凝器O2中N2O分析,空气中含有少量N2O,MS空气净化器中13X-APG分子筛只能吸附掉90%N2O,N2O在主冷凝器液氧中积聚,容易固化阻塞换热通道进而会造成碳氢化合物在局部区域的富集。

测点介质条件:温度约94.4K、压力约0.05Mpa、O2≥99.6%,碳氢化合物微量;测量原理:紫外;量程:0~10ppm, 0~100ppm。

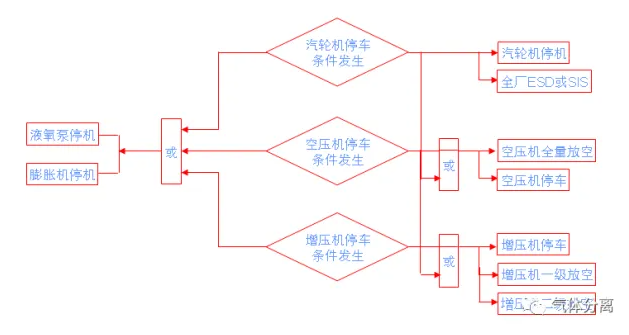

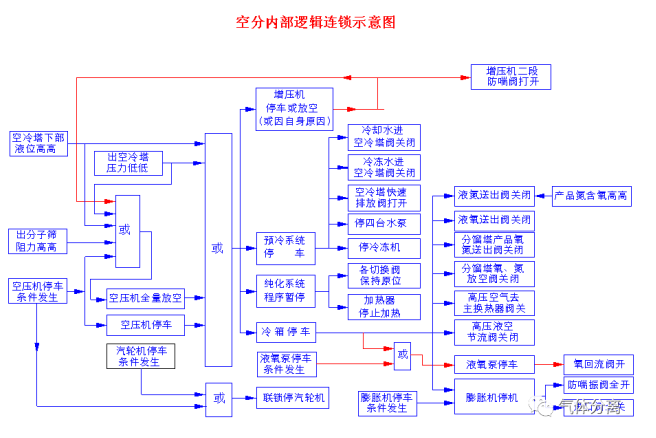

03、空分系统联锁

空分设备一般有内压缩和外压缩之分,外压缩流程较为简单,而内压缩则较复杂,机器数量较多,联锁控制也较多。一般内压缩空分设备系统机器之间的联锁如下:

内压缩空分设备系统之间的联锁如下:

04、结束语

仪表控制系统设计以可靠、实用、先进、高性价比为原则,仪控系统采用分散型控制系统(DCS)、机旁盘仪表和就地仪表控制相结合的控制原则,一般为现场仪表和DCS控制系统。

整套空分设备的各个单元设备包括各机组,如空气压缩机、预冷系统、纯化系统、分馏塔系统、氧压机、氮压机、液体贮存系统以及空分装置的公用工程测量点全部采用一套DCS系统来进行工艺参数的监视和控制联锁保护。

设置在线分析室,分析取样阀和各在线分析仪集中安装在分析室内的分析盘上,各在线分析仪的输出信号(4~20mA模拟信号及接点信号)进入DCS系统进行显示、记录、报警。

为了操作员现场巡检时能了解当时的工况,设置了就地仪表以显示压力、温度、液位、流量、阻力等工艺参数。

对于一套大型空分设备而言,仪表控制系统的重要性不言而喻。 有了先进的仪表控制系统,整套空分的工艺系统就有了保障,整套空分设备的运行也将会更加稳定可靠。