摘要:介绍气动减压阀的设计原理和设计重点。

在气动技术中,空气过滤器、减压阀和油雾器称为气动三大件,减压阀是其中不可缺少的一部分。本文主要介绍设计心得,关于设计理论、计算公式等方面由于有众多书籍详细介绍,因此本文并不过多涉及。

气动减压阀也叫调压阀,是将较高的进口压力调节并降低到要求的出口压力,并能保证出口压力稳定,即起到减压和稳压作用。气动减压阀按压力调节方式,有直动式减压阀和先导式减压阀,后者适用在较大通径的场合,两者的调压原理相似,因此这里只介绍直动式减压阀。

直动式减压阀是用调节钮直接调节调压弹簧来改变阀的出口压力,有活塞式和膜片式两种。这里只介绍最常用的膜片式减压阀。膜片式减压阀适合通径小于20毫米,输出压力为0~0.63MPa的情况下,较大通径或较大输出压力由于需要调压弹簧的刚性太大,调节比较困难,一般采用先导式减压阀。

图1 带溢流功能的膜片式直动减压阀的结构图

若进口压力有波动,例如P1瞬时升高,则出口压力P2也随之升高,通过反馈导管2使膜片室内压力升高,在膜片组合3上产生的推力相应增大,此推力破坏了原来力的平衡,使膜片组合3向上移动,溢流孔打开,有少部分溢流气体经溢流孔、排气孔排出。在膜片组合3上移的同时,靠复位弹簧1的作用,使调压柱8上移,阀口开度减小,节流作用增大,使出口压力回降,溢流孔关闭,达到新的平衡,输出压力基本又恢复原值。若输入压力瞬时下降,输出压力也下降、膜片组合3和调压柱8随之下移,阀口开度加大,节流作用减小,使输出压力也基本回到原来值。

若进口压力不变,输出流量变化,使出口压力P2发生波动(增高或降低)时,依靠溢流孔的溢流作用和膜片组合3上力的平衡作用推动调压柱8上下移动,仍能起到稳压作用。

当输出流量为零时,出口压力经过反馈导管2进入膜片室,推动膜片组合3上移,调压柱8在复位弹簧1的推动下上移,阀口关闭,保证出口压力恒定。当输出流量很大时,高速气流使反馈导管2处产生负压,吸出膜片室内的部分气体使膜片室压力下降,阀口开度加大,仍然可以保持膜片上的力平衡。

如果逆时针旋转主调压旋钮6,使主调压弹簧4的变形不断减小,气体作用在膜片组合3上的推力大于调压弹簧的作用力,膜片组合3上移,靠复位弹簧1的作用逐渐关闭阀口。膜片室中的压缩空气经溢流孔、排气孔不断排出,直至阀处于无输出状态,出口压力降为零。

溢流式减压阀是靠阀口的节流作用减压,靠膜片上力的平衡作用和溢流孔的溢流作用稳压;调节主调压弹簧即可使输出压力在一定范围内改变。

溢流式减压阀经常用于二次侧负载变动的场合,如进行频繁调整的场合、二次侧有容器(如气缸)的场合。在使用过程中,由于经常要从溢流孔排出少量气体,因此不适用于工作介质为有害气体或食品等行业的气路中。

调压范围

指减压阀输出压力P2的可调范围,在此压力范围内要求达到规定的稳压精度。使用压力最好处于调压范围上限值的30%~80%。调压范围主要与调压弹簧的刚度有关。

指在一定的进口压力下,输出压力与输出流量的关系。当输出流量发生变化时,输出压力的变化越小越好。一般输出压力越低,它随输出流量的变化波动就越小。

指在输出流量基本不变的条件下,出口压力和进口压力之间的关系。进口压力变化时,出口压力变化越小,减压阀的特性就越好。输出压力必须低于输入压力—定值才基本上不随输入压力变化而变化。

指在设定压力下,出口压力偏离(高于)设定值时,从溢流孔排出的流量大小。

气动减压阀的结构见图1,主要有减压阀本体、主调压座、主调压旋钮、主调压弹簧、膜片组合、反馈导管、调压柱、阀芯、复位弹簧等等。在三联件中,减压阀的设计是最复杂、最难的一部分。

气动减压阀的本体是整个减压阀的基体,外观设计要求、内部的流道设计原则同空气过滤器相似,请参考过滤器篇。本体的材料也多选用压铸铝合金或锌合金。

气动减压阀的本体内部要比空气过滤器的本体复杂许多。它的流道的设计,要注意三点。一是进气面积,设计要求同空气过滤器。二是流道要短,在满足强度的前提下,尽量将火山口位置靠近进气口。三是火山口的直径要尽量大,面积上是出气口的2~4倍,这样调压行程就比较短,调压特性就比较好,另外也会在通过出气口时有较高的流速。四是气动减压阀的出气侧要留有压力表的安装空间。阀体要有醒目的气体流动方向标志。

主调压弹簧的设计就是确定四个参数:弹簧中径和线径、有效圈数、弹簧高度。弹簧中径和弹簧自由高度受主调压座的结构限制,可以调整的范围比较小。弹簧的最小作用力为零,最大作用力跟调压范围气动三联件设计浅析—减压阀和调压膜片组合的有效面积有关。在确定了最大作用力后,就可以根据弹簧的设计公式来调整弹簧的这四个参数。笔者建议设计者最好用Excel制作一个弹簧的设计表格,设计时要考虑弹簧的使用寿命、高径比、作用力范围(建议不超过最大压缩力的80%)等参数。由于线径比较粗,要两端磨平,保证平稳。材料一般用碳素线外镀白锌或彩锌处理,不建议使用不锈钢线。

设计时,在完成设计主体时还要多注意细节的设计。这些细节包括安全方面、人体力学方面等等。比如在安全方面,由于主调压弹簧有很大的作用力(多达几百公斤力),所以主调压座必须要有足够的强度来承担这些作用力,主调压座的材料为PA、POM,较大通径时用压铸铝;主调压座的上部多设计成齿状,便于调节后锁定调压旋钮;一般要设计有醒目的调压标志环,调节时,需拉起调节旋钮,露出调压标志,锁定时遮住调压标志环;长久不使用时,应将调压弹簧完全旋松。比如在人体力学方面,调节杆与主调压座存在巨大的摩擦力,可以增加一个POM垫片来减少摩擦,改善调节阻力;调节杆与调压六角螺母之间容易锁死,可以选择其中之一增加小凸点或小凸环来改善;拉起调压旋钮的力要适中,可以通过细化调节扣位处的设计来满足。

气动减压阀的膜片组合是这个阀中的关键部件。它要承受多达几百公斤的压力。

膜片组合结构见图2,由膜片硬芯、膜片、溢流口组成。膜片材料为丁氰橡胶(NBR)+纤维布。膜片硬芯为碳钢片,一方面用来提高膜片的强度,另一方面用来支撑和定位主调压弹簧。溢流口上包有丁氰橡胶,用于和调压柱密封,保持膜片室的压力。调压柱离开时用来溢流,保持出口压力恒定。丁氰橡胶的硬度多为85度,硬度太高影响密封效果,太低则降低溢流的灵敏度。膜片有效直径的计算见式1。

d2=4*(d12+d1*d2+d22)/9 (式1)

影响膜片组合设计的主要是膜片硬芯直径和膜片厚度,不仅要考虑它们对膜片中心扰度的影响,还要考虑其对膜片应力的影响,以确保最大应力值不超过许用应力。膜片硬芯的直径d2建议为膜片受力直径d1的2/3以上,膜片最好有弧形位,这样可以在上下移动时有伸缩余量。硬芯在设计时在接触膜片一侧要有环形突起,组合时要保证结合位密封,不能漏气。主调压座要压紧膜片,不允许气体泄露。膜片与本体、主调压座的接触位,后两者要有圆弧过渡(R>3毫米),可以保护膜片不易断裂。但圆弧又不能过大,否则膜片受力面积增加太多,增加了对膜片强度的要求。

反馈导管装在气动减压阀的出口端,伸出端切成45度,方向朝出口侧,不能装反,所以设计时要注意有方向要求。它的设计原理见图3。

由于出气口面积小于阀口面积,气体被迫加速流动,高速流动的气体在遇到导管的阻挡后形成紊流,导管的背面会有一定的负压,膜片室内的气体容易被吸出。它的作用是提高稳压精度,同时可以改善减压阀的动态性能,负载突变(突然变化或不稳定)时起阻尼作用,避免振荡发生。另外,产生的高速气流对油雾器起雾有利。

阀心部分包括调节杆、阀芯、复位弹簧等部分组成。阀芯部分通过阀芯密封圈和通孔保持压力与出口端压力相同。

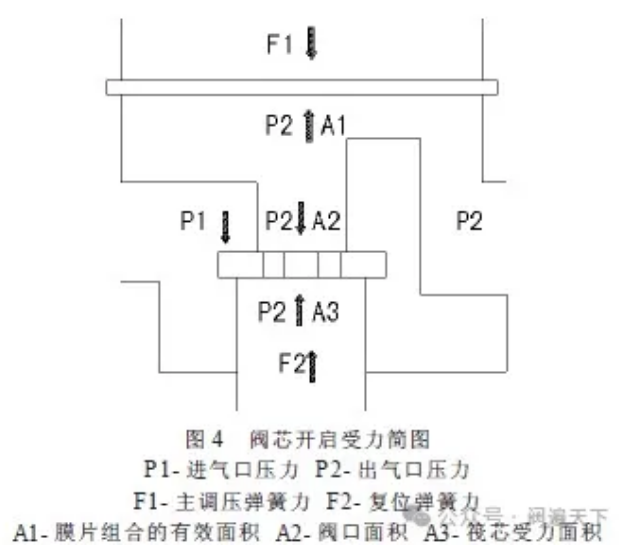

A1-膜片组合的有效面积A2-阀口面积A3-筏芯受力面积

阀芯开启时的受力见图4,根据力的平衡得到式2:

F1+P1*(A3-A2)+P2*A2=

F2+P2*A3+P2*A1(式2)

如果A2=A3,则式2可以简化为:

F1=F2+P2*A1 (式3)

从式3中可以看出:如果阀芯密封圈处的直径与火山口的直径相同,就可以消除进气压力P1变化对出气压力P2造成的影响。出气压力P2仅与主调压弹簧、复位弹簧和阀口大小有关。采用此种设计的减压阀就是平衡式减压阀,调压和稳压效果比较好。

阀芯的最大开启高度H由下式决定:

S=3.14*D*H (式4)

式4中,D为阀口直径,S为排气口面积。在排气口面积(公称口径)确定时,如果阀口直径增大,则阀芯开启的行程可以减小。阀芯行程减小可以明显改善流量特性,同时也减小了膜片的变形量。调压柱必须与阀芯连接为一体,否则阀芯下降时调压柱在调压柱密封圈的阻力下不会一起下降,无法打开溢流口。调压柱头部应光滑,无划痕,否则会影响与溢流口的密封效果。

复位弹簧提供的弹簧力用来克服阀芯密封圈和调节杆密封圈的阻力、提供密封火山口的压力,弹簧力必须足够,否则影响调压的灵敏度,复位弹簧的两端也要磨平。火山口不可以太尖,易损伤阀芯的包胶层。

以上是气动减压阀的一些设计心得,如有不足之处,欢迎大家指出。

参考文献 1)袖珍液压气动手册(第二版)。主编:刘新德。机械工业出版社。 2)液压气动技术手册。主编:路甬祥。机械工业出版社。 3)现代气动技术。主编:SMC(中国)有限公司。机械工业出版社。