介绍了马钢20000 m3/h 制氧机膨胀机跳车事故,从电气与控制方面阐述分析了事故原因,通过 优化膨胀机控制程序及接线跳车联锁,配置UPS 电源及防晃电接触器等措施,解决了膨胀机跳车故障。

1、概述

马鞍山钢铁股份有限公司(以下简称马钢) KDON-20000/20000 型制氧机为杭氧国内首套大型 内压缩流程空分设备,于2004 年建成投产,因电气 配电系统及DCS 控制程序设计缺陷,设备运行不稳 定,特别是膨胀机跳车事故时有发生。2013 年因膨 胀机油泵故障全年发生6 次跳车,2016 年10 月19 日 13:30,2 万制氧机分子筛2#电加热器加热管爆裂,产 生拉弧,导致低压Ⅱ段2#电加热器B、C 组框架式断 路器跳闸,同时2#10 kV 所变综保过电流动作保护 跳闸,Ⅰ段与Ⅱ段低压母联瞬间自动合闸,2 万制氧 机低压配电系统改为单线供电模式(由Ⅰ段供电)。随后检查2#所变绝缘正常,为保证二万低压配电系 统供电安全,决定进行倒闸操作,将单线供电恢复 到安全可靠的双回路供电,15:25 分投入2#所变,随 后膨胀机跳车、空压机、增压机卸载,氧气、氮气退 网,空分系统运行紊乱。

2、原因分析

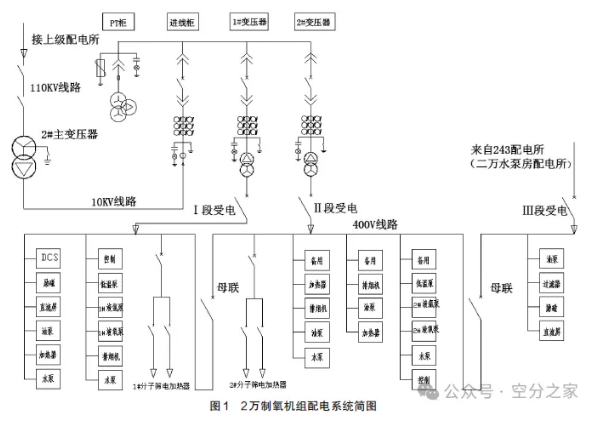

为保证2 万低压配电系统供电安全,2 万制氧机 低压配电系统设计由三路供电,其中低压Ⅰ段与Ⅱ 段经2#110 kV 主变(110 kV 变压10 kV)分别送往2 万制氧机1#、2#(10 kV 变压400 V,242#)所变供应, 低压Ⅲ段由2 万制氧机水泵房配电所(2 万低压后备 保安电源243#)供应,Ⅰ段与Ⅱ段、Ⅱ段与Ⅲ段均设 置母联。

原2 万膨胀机油泵电源,由Ⅰ段和Ⅱ段电源提 供,为保证膨胀机油泵供电的稳定性,于2015 年10 月2 万制氧机组改造性大修期间改造,采用ABB OTM-C-D 系列PC 级双电源自动转换开关,一路电 源来自Ⅰ段3DP-2 低压配电柜,另一路电源来自Ⅲ 段19DP-4 低压配电柜,保障膨胀机油泵主回路及 控制回路供电稳定,经图纸与实际接线对比分析, 双电源切换模块的工作电源位于Ⅲ段。

正常运行时,Ⅲ段进线断路器断开,Ⅲ段通过 母联由Ⅱ段供电,膨胀机油泵主回路及控制回路电 源经双电源切换模块由Ⅰ段供电,如Ⅰ段断电,双 电源切换模块会自动切换到Ⅲ段,当Ⅰ段与Ⅱ段进 线断路器同时跳闸,Ⅲ段与Ⅱ段母联断开,Ⅲ段进 线断路器才能合闸由二万制氧机水泵243#配电所 供电。

2016 年10 月19 日13:30 2 万制氧机分子筛2# 电加热器电流过大、加热管爆裂,产生拉弧,导致低 压Ⅱ段2#电加热器B、C 组框架式断路器跳闸,同时 2#所变过电流动作保护跳闸,Ⅰ段与Ⅱ段母联瞬间 合上,2 万机组低压配电系统瞬间变为单回路Ⅰ段 供电,膨胀机油泵运行正常,但Ⅰ段附属设备比较 重要,包括直流屏、空压机励磁系统、DCS 控制系统 UPS 电源、液氩、液氧泵、压缩机油泵等电源,考虑单 回路Ⅰ段供电,安全隐患较大,如1#所变跳闸,2 万 空分系统将全面停车,为保障供电可靠性,保证2 万 低压供电安全,决定将单线供电恢复到安全可靠的 双回路供电。15:25 分投入2#所变,低压Ⅱ段电压继 电器自动分闸Ⅰ段与Ⅱ段低压母联,低压母联断路 器辅助触点闭合,随后Ⅱ段低压断路器欠压线圈首 先吸合,欠压机构复位后,才能延时2 s 合闸Ⅱ段低 压断路器。

此操作过程中,导致Ⅱ段约2 s 处于失电状态, 由于Ⅲ段通过母联取Ⅱ段电源,同时也造成Ⅲ段失 电约2 s,导致双电源切换模块失电,膨胀机油泵断 电,接触器辅助触点发出低电压停车信号到DCS,同 时膨胀机就地控制柜中检测油泵主回路的低电压 继电器切断膨胀机快切阀电磁阀电源,膨胀机跳 车,造成氮压机跳车,空压机、增压机卸载。2 万制氧机组配电系统简图见图1。

3、解决方案与优化措施

3.1 优化控制程序

解除DCS 膨胀机油泵低电压跳车联锁信号。针对2016 年10 月19 日、11 月21 日17:07 两次因油 泵供电问题导致膨胀机跳车事故,查询报警信号 ES485、分析控制程序及图纸,提出解除2 万膨胀机 低电压联锁跳车信号,即解除膨胀机油泵接触器常 开辅助触点信号送入DCS 作为膨胀机跳车程序中 油泵低电压联锁信号。膨胀机油泵正常运行时,油 泵接触器主触点闭合,同时常开辅助触点闭合,发 出信号送入DCS 控制系统,作为膨胀机油泵低电压 联锁跳车信号,如油泵供电电压短暂欠压或失压、 倒电操作等都能导致膨胀机跳车。

3.2 解除膨胀机硬接线跳车

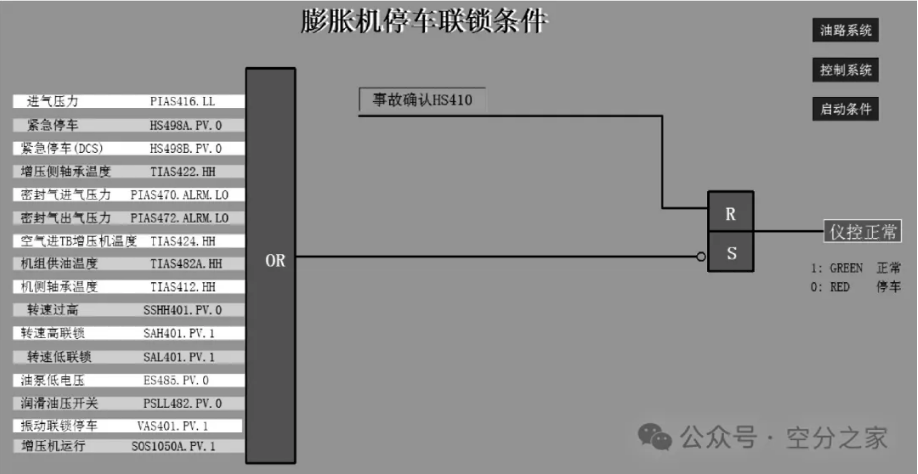

图2 膨胀机停车联锁条件

解除膨胀机低电压硬接线跳车。膨胀机就地 控制柜中低电压继电器检测油泵主回路电压,当电 压低于0.85 倍工作电压时,低电压继电器常开辅助 触点断开,关闭膨胀机快切阀电磁阀电源,膨胀机 跳车,同时DCS 画面报警,油储能器开启持续润滑。此硬接线跳车控制,如电网波动、倒电操作造成油 泵主回路短暂欠压或失电都可导致膨胀机误跳车, 此外膨胀机存在润滑油油压跳车联锁信号,可替代低电压硬接线跳车保护,且即使油泵失电,油储能 器储油能保证油压维持约4~5 s 润滑,保护轴瓦等 机械结构。经公司专业技术人员讨论于12 月20 日 2 万制氧机停车期间,解除低电压继电器常开辅助 触点硬接线跳车,保留报警信号,同时DCS 控制程 序中取此报警信号作为油储能器动作信号,后续机 组运行稳定。

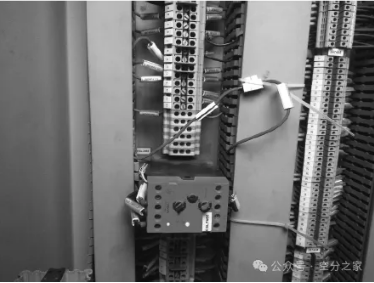

图3 解除油泵低电压继电器硬接线跳车联锁

3.3 升级接触器、增设UPS 电源

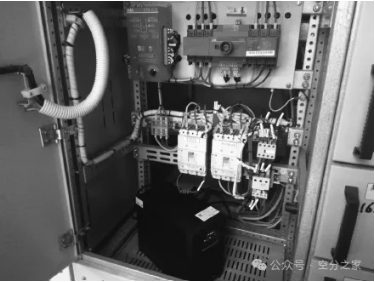

分析上述10 月19 日倒电操作过程,致使膨胀 机油泵失电约2 s,导致膨胀机跳车,考虑膨胀机油 泵供电稳定性,避免电网波动、倒电操作等事件造 成类似故障的再次发生,保障机组的稳定运行,使 用新型防晃电接触器替换原油泵回路普通接触器, 防晃电时间设定3 s,鉴于膨胀机油泵控制回路电 源稳定的重要性,控制回路由新增加UPS 电源供 电,替换原双电源切换装置供电,断电后能维持15 min 供电。

图4 膨胀机油泵控制回路增设UPS 电源

4、总结

通过优化膨胀机控制程序及接线跳车联锁,配 置UPS 电源及防晃电接触器,自2016 年12 月投运至 今,膨胀机及油泵运行稳定,无跳车事故,2 万空分 机组因膨胀机油泵故障卸载、跳车次数为零,机组 运行故障率大幅度降低,保证了制氧机组稳定经济 运行。