一、空分装置简介

该空分装置型号为KDN-18000/1200Y,采取低温精馏工艺提取高纯氮。主要由空气压缩系统、预冷系统、纯化系统、增压膨胀系统、精馏系统、液氮储存及汽化系统等组成。设计氮气产量为18000 Nm3/h,液氮产量为1200Nm3/h。主要设备有:电拖离心式空气压缩机、氮气增压透平膨胀机、规整填料精馏塔等。

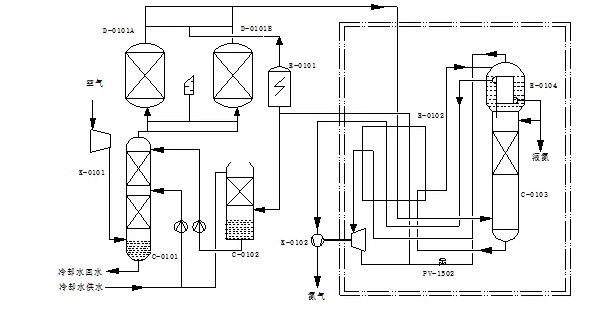

K-0101—空气压缩机,C-0101—空冷塔,C-0102—水冷塔, D-0101A/B—分子筛吸附器,E-0101—加热炉,E-0102——主换热器,C-0103—精馏塔,E-0104——主冷凝蒸发器,K-0102—膨胀机

图1 KDN-18000空分装置流程简图

二、变负荷生产的目的和意义

该空分装置主要任务是向抚顺石化公司烯烃厂乙烯、聚乙烯等八套装置供应氮气。由于下游用户较多,氮气使用量波动较大,最大用量为18000 Nm3/h,最小用量为15000 Nm3/h。为此该空分装置需要经常在83~100%负荷之间进行调整。另外,由于该装置液氮产量过剩,储存空间有限,所以还要经常调整液氮采出量。空分装置根据用户需要随时调节生产负荷,不仅能够使用户用气稳定,而且能够节约能源,为企业创造效益。

三、变负荷生产的基础条件

空分装置的负荷调整范围取决于空气压缩机、增压透平膨胀机和精馏塔的负荷变化能力。该空分装置精馏塔为填料塔,负荷可在50-110%之间变化调整,保证了变负荷生产的前提条件。氮气增压透平膨胀机的设计最小负荷为70%。空气压缩机的性能曲线由厂家技术人员现场测定,其负荷能够降低至89%。因此整个空分装置的最小负荷受制于空压机,也为89%。能否将空分装置负荷降低到实际生产需要的83%负荷,取决于能否将空压机的负荷降得更低。

四、空压机负荷的调整

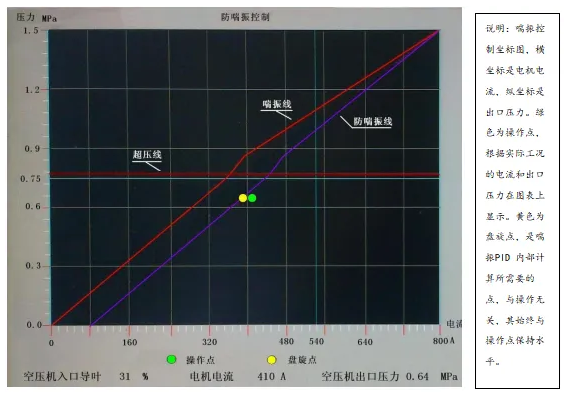

对于电机拖动的离心式空气压缩机来说,变负荷操作比较容易。可以直接通过手动调整入口导叶的开度实现负荷调整;也可以利用恒压自动控制系统,通过改变出口压力设定值,系统自动调整导叶开度,从而实现负荷。但由于离心式压缩机在低流量和高压力的情况下容易出现喘振现象,对机组破坏力极强。因此该空分装置配套的离心式空压机设置了防喘振控制系统。喘振曲线由空压机厂家技术人员于2011年11月在安装调试过程中测定。通过空压机防喘振控制图(图2)可以看到,厂家技术人员将喘振线右移10%做为防喘振线,电流相差约80A。在实际生产过程中,当电流降到410A,即89%负荷时,空压机的“操作点”已经贴近“盘旋点”。如果继续关小导叶,“操作点”就要触碰到防喘振线,放空阀会自动打开防止发生喘振。这样,会使后续系统压力下降,甚至使预冷系统压力低联锁。经过讨论研究,我们认为厂家技术人员对防喘振线的设置过于保守,虽对压缩机保护性强,但操作弹性小,工艺调整范围狭窄。于是决定对空压机的控制方案进行优化。

图2 改造前空压机防喘振控制图

2014年6月,在厂家技术人员的协作下,制定并实施了优化方案。首先检查调整防喘振阀的响应速度,死区,将出口压力变送器的阻尼时间设置到最小。然后将防喘振线向左移动3%,即从右移10%改为右移7%。使得操作点可以更靠左而不触碰防喘振线。同时为了保证机组的安全,更改防喘振PID设置,提高放空阀打开的速度。做到放空阀即不过早打开,又能在需要打开时快速打开。最终使机组负荷能够降得更低。改造后空压机最小电流由原来的410A下降到了395A。使得该空分装置整体最低能够降到83%负荷。

五、精馏塔负荷的调整

单级精馏塔负荷的调整,主要包括进气量和回流比的调整。进气量由调整空压机负荷来实现。该空分精馏塔并未设置回流调节阀,其回流比是通过液氮采出量来调节的。当主冷液空液位高时液氮采出阀会自动开大,减小回流比,主冷液空液位低时液氮采出阀会自动关小,增大回流比。

当需要调整空分装置负荷时,先逐渐调整空压机出口压力设定值。随后冷箱进气量会随之变化,此时,按冷箱进气量的(40±2)%设定氮气产量。与此同时,液氮采出阀门会根据主冷凝蒸发器的液位高度自动调节液氮产量,间接调节精馏塔回流比。总体操作比较简单,但需要注意如下事项:

1、整个调整过程要尽量缓慢,如果压力调整过快存在冲击分子筛床层的危险。所以我们每次改变设定值时与实际值偏差不允许超过0.01MPa。待实际值稳定在设定值后,再进行下一次调整。

2、降负荷时,由于精馏塔内持液量较多,容易造成主冷液位超高,同时液氮采出阀门会自动开大,致使回流下塔的液氮相对减少,此时容易出现纯度超高现象。为避免此种现象,应尽量减缓进气量调整速度。另外,在降负荷前,可以先适当减少膨胀机制冷量,降低主冷凝蒸发器液位后,再进行降负荷操作。如果一旦出现纯度升高现象,应及时手动关小液氮采出,通过对主冷液空进行直接排放,来稳定液位。反过来,在提负荷时,注意避免出现主冷液位偏低的现象。可提前适当提高塔内持液量,之后再进行增加进气量操作。

六、膨胀机负荷及液氮产量的调整

当液氮罐满液位后,需要减少液氮产量,甚至要将液氮采出阀关闭。此时无法完全通过液氮采出量来实现回流比的调节。此时要通过降低膨胀机制冷量来调节回流比。增加制冷量,回流比就增大,减少制冷量,回流比就减小。减少膨胀机制冷量的操作主要通过关小喷嘴降低膨胀量实现。但当空压机加工气量已经降到最小负荷时,再关小喷嘴空压机就会出现放空现象。此时,需要适当打开PV-1502(主冷压力的自控阀),使得部分气体不经膨胀机制冷而跨过膨胀机直接去主换热器,从而达到减少膨胀量和降低制冷量的目的。

七、变负荷生产的效果和今后改进方向

该空分装置做为化工厂的公用工程系统,用户对产品氮气的需用量不断变化。所以空分装置的频繁变负荷操作在所难免。我们经过理论研究和生产实践,总结出了该空分装置变负荷生产的调节方法和注意事项,包括对液氮产量的调整方法。能够做到在满足用户需求的同时,又能节能降耗。

但由于在变负荷操作过程中,操作员需要统筹兼顾多个参数,存在操作失误的风险。目前国内一些先进的企业已经通过计算机程序实现了自动变负荷功能。操作员只需设定好外送氮气压力或流量,计算机会根据当前的工况,自动调节空压机、精馏塔和膨胀机等相关参数。当然自动变负荷功能也是建立在手动操作方法的基础之上,所以以上论述为该空分装置实现自动变负荷功能打下了基础。