目前我国能源利用效率较低、一次能源消费以 煤为主,国家“十一五”计划提出了明确的节能目标, 并把节能减排作为解决能源问题和实现经济可持续 发展的重要途径。纯碱工业是我国创建最早的化学 工业,经过多年的不懈努力,在生产工艺水平和污染 控制等方面都有了实质性的进展,但与国际先进水 平相比在节能减排上还存在较大差距。

波纹管换热器是在管壳式换热器的基础上,将其中的主要传热元件———换热管改变为双面均呈连续波纹状的异形表面,实现了对于冷凝和无相变流体传热的双面强化,从而提高了换热器的总传热系数,对流体的扰动作用降低了结垢的可能性,同时波纹管的内外凸凹形状也起到了扩大传热面积的作用,波纹管换热器成为管壳式换热器的理想换代产品。经过多年的研究和推广,波纹管换热器已经在 纯碱行业煅烧炉气冷凝、碳化塔外冷、结晶外冷、蒸 馏塔顶冷凝、冰机氨冷凝、母液换热、压缩机后冷等 工况中广泛应用,发挥了其高效、安全、可靠、节能、不易堵塞、不泄漏、运行周期长的优点,为企业创造了良好的经济效益,在节能减排方面做出了巨大贡献。

1 在母液蒸馏系统中的应用

氨碱厂通常将含有固定氨的重碱滤过母液单独进行母液蒸馏,蒸馏出的气体先经过蒸氨冷凝器预热母液,再通过氨冷却器冷却到工艺需要的温度送 往吸氨工序,蒸氨冷凝器在蒸馏工序中起着非常重 要的作用。

传统的蒸氨冷凝器由多个铸铁制的冷却箱组 成,直接放置在蒸氨塔顶,换热管一般采用涂有防腐 漆的铸铁小管。其优点是气体流通截面积大,流动 阻力小,操作平稳,运行安全可靠;但铸铁冷却箱的 重量大,传热性能差,冷却水耗量大,设备、土建、安 装投资很大。虽然经过了用钛管取代铸铁小管的改 进,但仍然存在设备笨重、投资大的问题。

随着生产能力的提高,传统箱式蒸氨冷凝器已 不能满足生产需要,自上世纪80年代末,一部分铸 铁冷却箱逐渐被316L或钛板式蒸氨冷凝器所取 代。板式冷凝器的优点是传热效率高,体积小,蒸氨 冷凝器可以从蒸氨塔顶取出,减小了蒸氨塔的投资; 其缺点是气体压降较大,操作弹性小,母液侧容易堵 塞,需要频繁清洗,每次清洗后都需要更换全部密封 垫片,维护维修费用很高。

同时也有部分碱厂采用了螺旋板式蒸氨冷凝 器,该设备具有传热效率高、气体压降比板式低、传 热板可以分为几个阶梯与不同流体换热等优点,但 缺点与板式冷凝器相同,且一旦损坏难以修复。 由于板式和螺旋板冷凝器具有上述不足,近几 年中一些碱厂在蒸氨塔顶采用波纹管冷凝器,取得了良好的应用效果。波纹管换热器继承了传统管壳 式换热器坚固耐用、安全可靠、适用场合广等优点, 同时又克服了传热系数低、易结垢、堵塞等缺点,与 其它形式换热器相比其综合经济性能指标处于领先 水平。下面就其应用情况举例说明。

1.1 吉兰泰碱厂的应用情况

1998年,吉兰泰碱厂扩能增产后,原来的钛板 换热器换热面积不能满足要求造成气体压降增大, 为解决此问题厂里增设了临时管线使部分母液不经 钛板换热器预热而直接进塔,致使母液预热效果降 低,制约了生产负荷的提高。2000年技术改造时, 厂里决定用波纹管换热器来替代1台板式换热器 (原来共2台板换)。为此,我们组织技术人员进行 了充分调研,综合分析了各种形式换热器,经过充分 论证后,确定了最终方案。该设备为卧式4管程结 构,蒸氨气走壳程,母液走管程,换热管材质为 TA1、管板为TA2复合16MnR、筒体为16MnR防 腐,换热管与管板采用强度焊连接。设备于2001年 4月应用于1#蒸氨塔顶,经过 6个月的试用,工艺 指标如下:塔顶与冷凝器出口气相温差为10.44℃ (同比2#蒸氨塔钛板冷凝器的气相温差为7.27 ℃);母液的温升为 39.94℃(同比2#蒸氨塔钛板冷 凝器的母液温升为20.61℃)。

投用后总结如下:

1)提高了预热母液温度和预分解效果

技改前,由于板换阻力大,造成40%左右的母 液经临时管线直接进入蒸氨塔使得进塔母液温度大 幅度降低(只有49.56℃), 造成塔顶出气温度偏低, 限制了生产负荷的提升。波纹管冷凝器投用后取消 了临时母液管线,预热母液温度可以达到70℃,增 大了母液预分解效果。

2)提高了蒸氨塔生产能力

蒸氨塔的负荷是由气速决定的,在一定操作压 力下蒸氨塔出气温度是通过塔底加入的蒸汽调节控 制的,在工艺设计已定的情况下若进气量达到最大 限度而塔温度不能维持就只能减少蒸量,出现以气 定产的局面。波纹管冷凝器投用后,母液温度和塔 出气温度均得到了很大优化,减少了蒸汽进气量,降 低了塔内气速,生产负荷较以前提高了5 %。

3)降低了蒸氨汽耗

波纹管冷凝器投用后,以150 m3/h蒸发量计 算,每小时可以节省0.3 MPa 160℃蒸汽5.92 t,1#蒸氨塔以每年投用110天计算,可节约30多万 元。

4)节省了酸洗和检修费用

钛板换热器在正常运行过程中需要定期进行酸 洗,甚至拆卸板片,每次拆卸板片需要更换密封垫 片,检修费用较大。采用波纹管冷凝器后节约了上 述费用的支出。

波纹管换热器在蒸氨冷凝工况的应用取得了成 功。但不可否认也存在一些问题:例如,气体侧压降 较高(约为15 kPa左右);设备运行1年后筒体与管 板的最后一道环向焊缝,因壳程侧介质中NH3对管 板基层16MnR的应力腐蚀而发生焊缝开裂等现 象。鉴于此,2004年初,在2#蒸氨塔顶的钛板换热 器改造为波纹管换热器时,在结构设计和选材上进 行了改进:在换热面积不变的情况下,适当加大换热 器直径,增加布管间距及折流板间距,从而使气体阻 力降减小为6 kPa;复合管板的基层材料改用316L 材质,从而避免了应力腐蚀的发生,设备性能得到明 显改善,至今使用情况良好。

1.2 青岛碱厂的应用情况

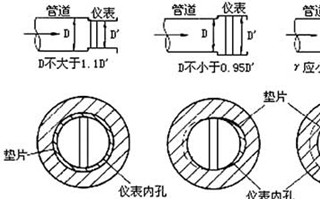

2003 年初,青岛碱厂技术改造时采用了波纹管 蒸氨冷凝器。该设备的蒸氨气体是直接用海水冷却 至工艺需要的温度后送吸氨工序,蒸氨冷凝冷却采 用了回流冷凝方式,设备为立式结构直接放置在蒸 氨塔顶。为了降低设备造价并可以重复利用钛换热 管,经过与青岛碱厂技术人员共同协商,借鉴了铸铁 冷却箱的优势,设备采用夹持式管板结构,材料为添 加了Cr、Ni等合金元素的HT250,换热管为钛波纹 管,筒体管箱为16MnR内衬天然橡胶,折流板为含 油稀土尼龙板,换热管与管板采用“O”型胶圈密封。

由于该设备壳程侧操作压力高于管侧的操作压 力,对“O”型胶圈密封性能是一种考验,经过多次结 构改进及压力试验,最终使该结构可以承受壳程侧 和管程侧为0.8 MPa的压差,而该设备的实际工作 压差为0.4 MPa,这样可以保证设备的安全使用。 设备投用后,气侧压降很小,换热效果明显提 高,即使在夏季最恶劣操作工况依然能满足工艺要 求,原设计能力为4 300 m3/h的气量,扩能后气量 达到4 900 m3/h时设备还能满足要求。设备需要 检修时,管板、换热管、密封胶圈更换很方便。

“O”型胶圈密封结构的波纹管蒸氨冷凝器在青 岛碱厂的成功使用,使波纹管换热器在碱行业有了更广泛的应用前景。

1.3 山东海化的应用情况

山东海化纯碱厂在2003年的蒸氨冷凝器改造 过程中采用了波纹管换热器,该设备为卧式结构,用 海水冷却蒸氨气体。设备各零部件的选材基本与青 岛碱厂的相同,不同之处在于:筒体采用了TA2/ 16MnR复合板,管箱为16MnR内衬PO防腐材料, 折流板采用TA2板。为防止操作波动引起的“O” 型胶圈脱出,在总结了青岛碱厂设备经验的基础上, 对胶圈密封结构进行了改进,适当加大了管间距,并 研制了装卸“O”型胶圈的专用工具,为维护维修提 供了便利。

上述改进同时也解决了气侧压降较大的问题。 设备投用后效果良好。并随后又订购了2台蒸氨冷 凝器作为改造其它蒸氨塔之用。我们在不断探索中 逐步优化了大型蒸氨冷凝器的设计,对原设计中存 在的折流板无支撑、跨距大而引起换热管与折流板 接触处发生磨损,设计条件不完整影响计算准确性 而导致进入管束气体流速太高冲刷换热管等问题制 定了详尽的预防措施,这些方面的改进成为我们产 品在蒸氨冷凝工况中使用的宝贵经验。

1.4 国外纯碱厂的应用情况

随着波纹管蒸氨冷凝器在国内多家碱厂的成功 应用,我们于2003~2004年先后在天辰工程公司设 计的伊朗塞姆楠纯碱厂和成达工程公司设计的乌兹 别克斯坦昆格勒纯碱厂的蒸吸工段中设计制造了波 纹管蒸氨冷凝器及波纹管氨气冷却器,使波纹管蒸 氨冷凝器走向国际市场。这2个碱厂的设计流程是 先用卧式蒸氨冷凝器预热母液后再在立式的氨气冷 却器中用循环水将蒸氨气体冷却到工艺需要的温 度,其中卧式的母液预热器采用了钛波纹管与铸铁 管板胶圈密封结构, 而下段的氨气冷却器则采用了 316L换热管与复合管板强度焊的连接方式。

考虑到设备应用在国外,为尽可能减少设备的 维护维修工作量,在设计时采用适当增加成本而完 全杜绝密封胶圈脱出的思路,在设备上分别采用了 两种防止胶圈脱出结构,从使用情况来看,这些特殊 设计是达到了预期的效果。

2 在淡液蒸馏系统中的应用

氨碱厂产生的含氨溶液除滤过母液外还包括炉气冷凝液、尾气净化及其他回收含氨洗涤水,将这些 含氨溶液与母液分开单独进行淡液蒸馏,工艺流程 与母液蒸馏相似,传统的蒸馏工艺把淡液蒸馏塔的 出气与母液蒸馏塔的出气汇合后进入氨气冷却器一 并冷却。两种气体中NH3、CO2、H2O的含量不同, 混合在一起时冷却效果不好,随着各厂的生产能力 的扩大,系统的冷却能力已不能满足混合冷却的要 求。现在设置单独的淡液蒸馏冷凝器成为一种趋 势。由于介质的腐蚀性不强,换热管采用316L材 质即可满足要求。

在此前我们所作的淡液蒸馏冷凝器中,一般情 况为气体走管程侧,冷却水走壳程侧。在这类冷凝 器的设计中气相流速是设计的关键,选择不合理会 造成换热管的严重冲蚀,影响设备使用寿命,另外设 备结构上的合理设计也有助于减缓振动和冲蚀情况 的发生,这些经验在们提供的方案设计中都有集中 体现。

3 在联碱法蒸馏系统中的应用

联碱法是由母液循环生产,要求母液平衡,生产 过程中每合成双吨产品需要339.62 kg水,而每吨 纯碱由粗重碱带出系统外的水分为 301~389 kg, 它是经煅烧炉气冷凝器形成含NH3、Na2CO3、 (NH4)2CO3的凝缩液离开循环系统的,所以在真空 过滤机的总加水量不能超过上述两项水量之和,以 保证母液的水平衡。联碱法中的淡液蒸馏回收煅烧 工段的淡液和一些含氨杂水来保证母液的水平衡, 蒸出的氨送母液Ⅱ喷射吸氨器,其流程与氨碱法淡 液蒸馏流程基本一致。

随着联碱的快速发展,其淡液蒸馏冷凝器的强 化也逐渐被重视起来。2006年,我们为乐山和邦集 团30万t/a联碱项目设计制造了1台淡液蒸馏冷 凝器,设备直接放置在蒸馏塔顶,回流冷凝。设备采 用321换热管,304/16MnR复合管板,设备投运至 今运行良好,未发生腐蚀情况,使用寿命有待于时间 来检验。

同年,又为平煤集团20万t/a联碱项目设计制 造了淡液蒸馏冷凝器,结构形式与和邦一致,换热管 材质为316L,目前正在进行二期扩建工程,已确定 采用波纹管冷凝器。

4 结 语

波纹管换热器的强化传热、节省投资、节能降耗 等效果已被普遍认可,因而在碱行业被广泛采用。 从积累的设计制造经验及现场运行反馈情况来看, 波纹管换热器在蒸馏系统的使用还存在若干设计制 造问题需要注意,诸如,采用波纹管换热器时立式回 流冷凝的气侧流速应防止液泛,卧式冷凝器进出气 口较大需设置合理的换热管无支撑跨距以防止换热 管磨损,气体在进口管、进入壳体以及进入管束的流速应合理选取从而有效防止管束振动,上述问题也 是波纹管换热器在蒸氨系统安全使用的关键问题。不仅需要在设计、制造中应谨慎考虑,前期方案设计时也要在充分沟通的基础上确定最优方案。

总之,由于波纹管换热器在强化传热、防结垢、防泄漏等方面的优良性能,使其在一定程度上解决了换热领域长期存在的技术难题。以纯碱工业为例,除上述在蒸馏系统的应用外,在液氨蒸发外冷器、冰机氨冷凝器、新型变换气制碱塔外冷器、煅烧炉气冷凝器等关键设备中的使用,有效提高能源利用率,减少废气、污水的排放,在低品位热源回收利用上发挥了作用,也体现出了波纹管换热器在节能减排方面的明显优势,具有广泛的应用前景。

波纹管换热器是在管壳式换热器的基础上,将其中的主要传热元件———换热管改变为双面均呈连续波纹状的异形表面,实现了对于冷凝和无相变流体传热的双面强化,从而提高了换热器的总传热系数,对流体的扰动作用降低了结垢的可能性,同时波纹管的内外凸凹形状也起到了扩大传热面积的作用,波纹管换热器成为管壳式换热器的理想换代产品。经过多年的研究和推广,波纹管换热器已经在 纯碱行业煅烧炉气冷凝、碳化塔外冷、结晶外冷、蒸 馏塔顶冷凝、冰机氨冷凝、母液换热、压缩机后冷等 工况中广泛应用,发挥了其高效、安全、可靠、节能、不易堵塞、不泄漏、运行周期长的优点,为企业创造了良好的经济效益,在节能减排方面做出了巨大贡献。

1 在母液蒸馏系统中的应用

氨碱厂通常将含有固定氨的重碱滤过母液单独进行母液蒸馏,蒸馏出的气体先经过蒸氨冷凝器预热母液,再通过氨冷却器冷却到工艺需要的温度送 往吸氨工序,蒸氨冷凝器在蒸馏工序中起着非常重 要的作用。

传统的蒸氨冷凝器由多个铸铁制的冷却箱组 成,直接放置在蒸氨塔顶,换热管一般采用涂有防腐 漆的铸铁小管。其优点是气体流通截面积大,流动 阻力小,操作平稳,运行安全可靠;但铸铁冷却箱的 重量大,传热性能差,冷却水耗量大,设备、土建、安 装投资很大。虽然经过了用钛管取代铸铁小管的改 进,但仍然存在设备笨重、投资大的问题。

随着生产能力的提高,传统箱式蒸氨冷凝器已 不能满足生产需要,自上世纪80年代末,一部分铸 铁冷却箱逐渐被316L或钛板式蒸氨冷凝器所取 代。板式冷凝器的优点是传热效率高,体积小,蒸氨 冷凝器可以从蒸氨塔顶取出,减小了蒸氨塔的投资; 其缺点是气体压降较大,操作弹性小,母液侧容易堵 塞,需要频繁清洗,每次清洗后都需要更换全部密封 垫片,维护维修费用很高。

同时也有部分碱厂采用了螺旋板式蒸氨冷凝 器,该设备具有传热效率高、气体压降比板式低、传 热板可以分为几个阶梯与不同流体换热等优点,但 缺点与板式冷凝器相同,且一旦损坏难以修复。 由于板式和螺旋板冷凝器具有上述不足,近几 年中一些碱厂在蒸氨塔顶采用波纹管冷凝器,取得了良好的应用效果。波纹管换热器继承了传统管壳 式换热器坚固耐用、安全可靠、适用场合广等优点, 同时又克服了传热系数低、易结垢、堵塞等缺点,与 其它形式换热器相比其综合经济性能指标处于领先 水平。下面就其应用情况举例说明。

1.1 吉兰泰碱厂的应用情况

1998年,吉兰泰碱厂扩能增产后,原来的钛板 换热器换热面积不能满足要求造成气体压降增大, 为解决此问题厂里增设了临时管线使部分母液不经 钛板换热器预热而直接进塔,致使母液预热效果降 低,制约了生产负荷的提高。2000年技术改造时, 厂里决定用波纹管换热器来替代1台板式换热器 (原来共2台板换)。为此,我们组织技术人员进行 了充分调研,综合分析了各种形式换热器,经过充分 论证后,确定了最终方案。该设备为卧式4管程结 构,蒸氨气走壳程,母液走管程,换热管材质为 TA1、管板为TA2复合16MnR、筒体为16MnR防 腐,换热管与管板采用强度焊连接。设备于2001年 4月应用于1#蒸氨塔顶,经过 6个月的试用,工艺 指标如下:塔顶与冷凝器出口气相温差为10.44℃ (同比2#蒸氨塔钛板冷凝器的气相温差为7.27 ℃);母液的温升为 39.94℃(同比2#蒸氨塔钛板冷 凝器的母液温升为20.61℃)。

投用后总结如下:

1)提高了预热母液温度和预分解效果

技改前,由于板换阻力大,造成40%左右的母 液经临时管线直接进入蒸氨塔使得进塔母液温度大 幅度降低(只有49.56℃), 造成塔顶出气温度偏低, 限制了生产负荷的提升。波纹管冷凝器投用后取消 了临时母液管线,预热母液温度可以达到70℃,增 大了母液预分解效果。

2)提高了蒸氨塔生产能力

蒸氨塔的负荷是由气速决定的,在一定操作压 力下蒸氨塔出气温度是通过塔底加入的蒸汽调节控 制的,在工艺设计已定的情况下若进气量达到最大 限度而塔温度不能维持就只能减少蒸量,出现以气 定产的局面。波纹管冷凝器投用后,母液温度和塔 出气温度均得到了很大优化,减少了蒸汽进气量,降 低了塔内气速,生产负荷较以前提高了5 %。

3)降低了蒸氨汽耗

波纹管冷凝器投用后,以150 m3/h蒸发量计 算,每小时可以节省0.3 MPa 160℃蒸汽5.92 t,1#蒸氨塔以每年投用110天计算,可节约30多万 元。

4)节省了酸洗和检修费用

钛板换热器在正常运行过程中需要定期进行酸 洗,甚至拆卸板片,每次拆卸板片需要更换密封垫 片,检修费用较大。采用波纹管冷凝器后节约了上 述费用的支出。

波纹管换热器在蒸氨冷凝工况的应用取得了成 功。但不可否认也存在一些问题:例如,气体侧压降 较高(约为15 kPa左右);设备运行1年后筒体与管 板的最后一道环向焊缝,因壳程侧介质中NH3对管 板基层16MnR的应力腐蚀而发生焊缝开裂等现 象。鉴于此,2004年初,在2#蒸氨塔顶的钛板换热 器改造为波纹管换热器时,在结构设计和选材上进 行了改进:在换热面积不变的情况下,适当加大换热 器直径,增加布管间距及折流板间距,从而使气体阻 力降减小为6 kPa;复合管板的基层材料改用316L 材质,从而避免了应力腐蚀的发生,设备性能得到明 显改善,至今使用情况良好。

1.2 青岛碱厂的应用情况

2003 年初,青岛碱厂技术改造时采用了波纹管 蒸氨冷凝器。该设备的蒸氨气体是直接用海水冷却 至工艺需要的温度后送吸氨工序,蒸氨冷凝冷却采 用了回流冷凝方式,设备为立式结构直接放置在蒸 氨塔顶。为了降低设备造价并可以重复利用钛换热 管,经过与青岛碱厂技术人员共同协商,借鉴了铸铁 冷却箱的优势,设备采用夹持式管板结构,材料为添 加了Cr、Ni等合金元素的HT250,换热管为钛波纹 管,筒体管箱为16MnR内衬天然橡胶,折流板为含 油稀土尼龙板,换热管与管板采用“O”型胶圈密封。

由于该设备壳程侧操作压力高于管侧的操作压 力,对“O”型胶圈密封性能是一种考验,经过多次结 构改进及压力试验,最终使该结构可以承受壳程侧 和管程侧为0.8 MPa的压差,而该设备的实际工作 压差为0.4 MPa,这样可以保证设备的安全使用。 设备投用后,气侧压降很小,换热效果明显提 高,即使在夏季最恶劣操作工况依然能满足工艺要 求,原设计能力为4 300 m3/h的气量,扩能后气量 达到4 900 m3/h时设备还能满足要求。设备需要 检修时,管板、换热管、密封胶圈更换很方便。

“O”型胶圈密封结构的波纹管蒸氨冷凝器在青 岛碱厂的成功使用,使波纹管换热器在碱行业有了更广泛的应用前景。

1.3 山东海化的应用情况

山东海化纯碱厂在2003年的蒸氨冷凝器改造 过程中采用了波纹管换热器,该设备为卧式结构,用 海水冷却蒸氨气体。设备各零部件的选材基本与青 岛碱厂的相同,不同之处在于:筒体采用了TA2/ 16MnR复合板,管箱为16MnR内衬PO防腐材料, 折流板采用TA2板。为防止操作波动引起的“O” 型胶圈脱出,在总结了青岛碱厂设备经验的基础上, 对胶圈密封结构进行了改进,适当加大了管间距,并 研制了装卸“O”型胶圈的专用工具,为维护维修提 供了便利。

上述改进同时也解决了气侧压降较大的问题。 设备投用后效果良好。并随后又订购了2台蒸氨冷 凝器作为改造其它蒸氨塔之用。我们在不断探索中 逐步优化了大型蒸氨冷凝器的设计,对原设计中存 在的折流板无支撑、跨距大而引起换热管与折流板 接触处发生磨损,设计条件不完整影响计算准确性 而导致进入管束气体流速太高冲刷换热管等问题制 定了详尽的预防措施,这些方面的改进成为我们产 品在蒸氨冷凝工况中使用的宝贵经验。

1.4 国外纯碱厂的应用情况

随着波纹管蒸氨冷凝器在国内多家碱厂的成功 应用,我们于2003~2004年先后在天辰工程公司设 计的伊朗塞姆楠纯碱厂和成达工程公司设计的乌兹 别克斯坦昆格勒纯碱厂的蒸吸工段中设计制造了波 纹管蒸氨冷凝器及波纹管氨气冷却器,使波纹管蒸 氨冷凝器走向国际市场。这2个碱厂的设计流程是 先用卧式蒸氨冷凝器预热母液后再在立式的氨气冷 却器中用循环水将蒸氨气体冷却到工艺需要的温 度,其中卧式的母液预热器采用了钛波纹管与铸铁 管板胶圈密封结构, 而下段的氨气冷却器则采用了 316L换热管与复合管板强度焊的连接方式。

考虑到设备应用在国外,为尽可能减少设备的 维护维修工作量,在设计时采用适当增加成本而完 全杜绝密封胶圈脱出的思路,在设备上分别采用了 两种防止胶圈脱出结构,从使用情况来看,这些特殊 设计是达到了预期的效果。

2 在淡液蒸馏系统中的应用

氨碱厂产生的含氨溶液除滤过母液外还包括炉气冷凝液、尾气净化及其他回收含氨洗涤水,将这些 含氨溶液与母液分开单独进行淡液蒸馏,工艺流程 与母液蒸馏相似,传统的蒸馏工艺把淡液蒸馏塔的 出气与母液蒸馏塔的出气汇合后进入氨气冷却器一 并冷却。两种气体中NH3、CO2、H2O的含量不同, 混合在一起时冷却效果不好,随着各厂的生产能力 的扩大,系统的冷却能力已不能满足混合冷却的要 求。现在设置单独的淡液蒸馏冷凝器成为一种趋 势。由于介质的腐蚀性不强,换热管采用316L材 质即可满足要求。

在此前我们所作的淡液蒸馏冷凝器中,一般情 况为气体走管程侧,冷却水走壳程侧。在这类冷凝 器的设计中气相流速是设计的关键,选择不合理会 造成换热管的严重冲蚀,影响设备使用寿命,另外设 备结构上的合理设计也有助于减缓振动和冲蚀情况 的发生,这些经验在们提供的方案设计中都有集中 体现。

3 在联碱法蒸馏系统中的应用

联碱法是由母液循环生产,要求母液平衡,生产 过程中每合成双吨产品需要339.62 kg水,而每吨 纯碱由粗重碱带出系统外的水分为 301~389 kg, 它是经煅烧炉气冷凝器形成含NH3、Na2CO3、 (NH4)2CO3的凝缩液离开循环系统的,所以在真空 过滤机的总加水量不能超过上述两项水量之和,以 保证母液的水平衡。联碱法中的淡液蒸馏回收煅烧 工段的淡液和一些含氨杂水来保证母液的水平衡, 蒸出的氨送母液Ⅱ喷射吸氨器,其流程与氨碱法淡 液蒸馏流程基本一致。

随着联碱的快速发展,其淡液蒸馏冷凝器的强 化也逐渐被重视起来。2006年,我们为乐山和邦集 团30万t/a联碱项目设计制造了1台淡液蒸馏冷 凝器,设备直接放置在蒸馏塔顶,回流冷凝。设备采 用321换热管,304/16MnR复合管板,设备投运至 今运行良好,未发生腐蚀情况,使用寿命有待于时间 来检验。

同年,又为平煤集团20万t/a联碱项目设计制 造了淡液蒸馏冷凝器,结构形式与和邦一致,换热管 材质为316L,目前正在进行二期扩建工程,已确定 采用波纹管冷凝器。

4 结 语

波纹管换热器的强化传热、节省投资、节能降耗 等效果已被普遍认可,因而在碱行业被广泛采用。 从积累的设计制造经验及现场运行反馈情况来看, 波纹管换热器在蒸馏系统的使用还存在若干设计制 造问题需要注意,诸如,采用波纹管换热器时立式回 流冷凝的气侧流速应防止液泛,卧式冷凝器进出气 口较大需设置合理的换热管无支撑跨距以防止换热 管磨损,气体在进口管、进入壳体以及进入管束的流速应合理选取从而有效防止管束振动,上述问题也 是波纹管换热器在蒸氨系统安全使用的关键问题。不仅需要在设计、制造中应谨慎考虑,前期方案设计时也要在充分沟通的基础上确定最优方案。

总之,由于波纹管换热器在强化传热、防结垢、防泄漏等方面的优良性能,使其在一定程度上解决了换热领域长期存在的技术难题。以纯碱工业为例,除上述在蒸馏系统的应用外,在液氨蒸发外冷器、冰机氨冷凝器、新型变换气制碱塔外冷器、煅烧炉气冷凝器等关键设备中的使用,有效提高能源利用率,减少废气、污水的排放,在低品位热源回收利用上发挥了作用,也体现出了波纹管换热器在节能减排方面的明显优势,具有广泛的应用前景。