型空分设备的分析,介绍与上下塔整体联接的冷凝 蒸发器、单独布置的冷凝蒸发器、双层或多层冷凝蒸 发器、高热流管壳式冷凝蒸发器及膜式冷凝蒸发器五 种

典型结构,重点介绍杭氧开发的狭缝微膜热虹吸双 层冷凝蒸发器,并探讨我国大型空分冷凝蒸发 器的发 展方向。

1 冷凝蒸发器的典型结构

国内外大型空分冷凝蒸发器可归纳为五种典型结构。

2 . 1 与上、下塔联接整体的冷凝蒸发器

将多个冷凝蒸发器单元在塔内按单层星形排列,或者在塔外加辅助冷凝蒸发器。如镇海石化引进的 林德公司 28000m3/h 空分设备和宝钢引进的美国空气制品与化学品公司 30000m3/h 空分设备的冷凝蒸发器。这种布置型式是最常规的一种,安装方便,管道布 置简单,也较节省场地。

2 . 2 单独布置的冷凝蒸发器

将多个冷凝蒸发器单元并联置于圆筒形容器内,用管道和上下塔连接起来,为一单独布置的冷凝蒸 发器。鞍钢氧气厂 1978 年从日本酸素引进的 35000m3/h

空分设备,其精馏塔为上下塔并列,冷凝蒸发器单 独布置于下塔上部,为并列两台 ( 直径 X 长度 X 壁厚 ) Φ >3500mm × 7300mm × l4mm 卧式圆筒形容器,每个 容 器 内 并 联 装 有 五 台 单 元 尺 寸 为900mm × 1066mm × 2700mm 的卧式板翅式换热器组,板翅式换热器由上下敞开的氧沸腾通道和封闭的气

氮冷凝通道构成。上海宝钢 1986 年投产的日本神钢 30000m3/h 空分设备精馏塔,也是由上塔、下塔和冷凝蒸发器三个 单独部件组成,并按上塔、冷凝蒸发器、下塔顺序依 次布置在同一轴线上,与传统的双级精馏塔结构型式 相似,冷凝蒸发器为一台 Φ 4000mm × 9400mm × 14mm 卧式圆筒形容器,筒内并联布置两列,每列有七台尺 寸为 1803mm × 900mm × 1157 . 6mm 的冷凝蒸发器单元,通道按常规布置,图 1 为该冷凝蒸发器结构示意图。

此主题相关图片如下:

2 . 3 多层或双层冷凝蒸发器

将多个板翅式换热器 ( 主冷单元 ) 按上、下两层配 置的冷凝蒸发器布置在上、下塔之间,这种结构特别 适用于双级精馏。不仅可以满足在断面内有尽可能大 的

换热面积,并且在负荷变化范围较大时液面较能保 持稳定,因而能保持在最佳工况下操作。

首钢氧气厂于 1986 年从德国林德公司引进带五种稀有气体全提取的 30000m3/h 空分设备,采用了立式双层冷凝蒸发器, 如图 2 所示。冷凝蒸发器 为

Φ 3850mm × 7900mm × 14mm 立式圆筒形容器,分两层布置,板式单元上层三台,下层四台,主冷单元尺 寸1500mm × l050mm × 1190mm 。双层主冷中为防止液氧中碳氢化合物在冷 · 凝器上层局部滞留和浓缩,两层 间隔板稍有倾斜,并在隔板最低部位的弓形部分开设 有直径为 Φ 12mm 的洗涤用小孔。依靠小孔洗涤作用使单位时间有 0 . 1 % ~1 %液体量直接流到下层,并在 下层将 液氧量的 1 %引出塔外,使之在专门装置中汽化 ,这种结构可避免碳氢化合物积聚而引起主冷爆炸的危险。

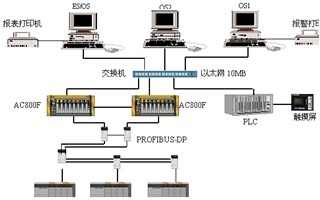

此主题相关图片如下:

2 . 4 高热流管壳式冷凝蒸发器

美国联合碳化物公司从 70 年代起,在大型空分设备上采用高效传热管壳式冷凝蒸发器。这种冷凝蒸发器在管子内表面沸腾侧有一表面多孑 L 薄层,管子外表面冷凝侧为纵向凹槽。由于两侧相变换热都得到强化,提高了总的传热系数,减少了传热温差,降低了设备能耗。同时因液体通过多孔表面循环速率高,能有效防止乙炔和碳氢化合物局部浓缩和积聚产生的爆炸危险,有利于设备安全运行,并成功应用于35000m3/h 和 58000m3/h 大型空分设备上。

杭氧研究所对高热流管进行试验研究,并成功应用于 150m3/h 空分设备,传热温差由 2 . 5K 减小至 1 . 2K左右,传热系数由 600W / m2 · K 提高到 1500W / m2 · K ,充分显示强化传热性能,并申请了国家实用新型 专利。

2 . 5 膜式冷凝蒸发器

膜式冷凝蒸发器,主冷放在液氧面之上,通过液氧泵把液氧压入主冷,与气氮一样自上而下流过主冷 的相邻通道,并进行换热,使液氧蒸发,气氮冷凝。因为液氧在主冷通道内是成膜状向下流并蒸发,故称之为膜式冷凝蒸发器。由于冷凝蒸发器没有液氧柱建立起的压力差,故氧沸点不变,从而使主冷两侧的氧、

氮温差始终一致。渭河化肥厂 1992 年引进的法液空 40000m3 / h 空分设备为此种结构型式。

3 狭缝微膜热虹吸双层冷凝蒸发器

近年来狭缝强化传热理论正在逐渐受到重视。狭缝微膜热虹吸沸腾,它具有显著的强化传热效果。液 体在沸腾时产生的汽泡与加热壁面之间存在着一层极薄的液体层,称之为微液膜层。 C . M . Voutsikos 和R . L . Judd 用激光干涉法测得汽泡下的微膜厚度为微米数量级。微膜蒸发机理认为,沸腾传热主要是通 过加热壁面上这一微层液膜以蒸发、对流和辐射等形式将热量传给主冷流体,其中最主要的传递方式是微层液膜的导热,传热的主要热阻即来自于这层薄液膜的导热热阻。

采用狭缝通过可以有效地削弱微膜导热热阻,显著强化传热效果。这是因为:第一,随着通道内间隙 的减小,汽泡被狭缝通道两壁面挤压成为扁平汽泡,从而使微层液膜厚度进一步减小;第二,通道内流体受热后,通道内外的流体产生密度差,在热虹吸作用下形成通道从下至上的自然循环流动 ( 称之为热虹吸流

动 ) 。由于低温工质流体粘性系数小,流动阻力小,因而热虹吸现象十分明显,加之狭缝通道尺寸小所以 通道内流速较高。可见采用狭缝通道可以减薄微层液膜厚度,显著提高传热系数,达到强化传热的目的。

杭氧集团公司与西安交通大学合作,对狭缝微膜热虹吸沸腾进行了试验研究,结果表明与常规板翅式 冷凝蒸发器相比,传热系数提高近一倍,温差减少 1 / 3 。研究成果已应用于 150m3 / h 空分设备,且运行良好。

杭氧集团公司将狭缝微膜热虹吸沸腾研究成果和美国专利 (US 4606745) 所介绍的新型冷凝蒸发器相结合,开发了狭缝微膜双层冷凝蒸发器。这种结构型式冷凝蒸发器,壳体为单层,内部板式单元呈星形布置 ,将液氧蒸发腔分隔成两层,每隔一定间距开有补液槽,由溢流装置调节液面,氧氮通道按 2 : 1 排列,氧 侧

采用高度低节距小的平直翅片。氮气冷凝腔按常规设计。由于它结构特殊,既减小了液氧柱静压,缩小了主冷的传热温差;也由于液氧蒸发液膜减薄,放热系数得到显著提高,而且可满足在塔截面内传热面积的布置,具有结构新颖、传热温差小、 能耗低的优点,已在 6000m3 / h 空分设备应用,必将推动我国空分 技术的发展。

4 结论与分析

大型空分设备冷凝蒸发器结构型式,通过上述分析可以得出以下几点:

(1) 单独布置冷凝蒸发器,降低了沸腾 通道内静液柱对传热温差的影响和减小冷凝 通道内冷凝液膜的热阻,提高了换热表面的 传热效率。计算表明,当沸腾通道和冷凝通 道都采用当量直径 de=2 . 75mm 的翅片,单 元高度由 1800mm 降到 900mm 时,生产率提 高 8 % ~10 %。但此种结构形式由于冷凝器 与上 下塔分开,虽不受截面限制,但增加了 设备投资费和管路配置,经济性较差。

(2) 林德公司采用的双层冷凝器结构, 使有限断面布置有尽可能大的换热面积,使 冷凝蒸发器直径与上下塔直径大致相同,并 对变负荷操作有利于获得较好的操作稳定性 和可靠性,方便运输,是一种较实用的结 构。其缺点是结构复杂,制造安装较困难。

(3) 沸腾侧为多孔表面、冷凝侧为纵槽 的高效管壳式冷凝蒸发器,因它两侧换热系 数都得到了强化,大大改善了氧、氮之间的 热传导,总传热系数达到 9000 ~ 11000W / m2 · K ,比普通管子提高了 12~16 倍 ,是一种 较先进的冷凝蒸发器,但其造价贵。

(4) 膜式冷凝蒸发器,由于主冷内取消 了液氧柱,可以使主冷温差降至约 0 . 8 ℃ , 与浴式主冷相比 · 减少了 0 . 5~0 . 7 ℃ ,下塔顶 部压力减少约 0 . 2~0 . 3kPa ,空压机出口空 气压力也相应降低,即空压机能耗可降低约 2 % ~2 . 8 %,此种结构型式的冷凝蒸发器是 目前世界上较先进的结构。

(5) 狭缝微膜热虹吸双层冷凝蒸发器对 沸腾换热具有显著的强化作用,它的传热系 数达到 900W /m2 · K ,比常规板翅式冷凝蒸 发器提高了 1 . 5 倍左右,传热温差下降 40 % ~50 %,且结构简单,制造方便 ,是我国自 行开发成功的新型冷凝蒸发器,它已在新一 代大型空分设备中得到应用,将对我国空分 技术 发展有着重大意义。