工业生产的实践证明:在燃烧炉能达到的高温下,一般炉内H2S转化率可达到60—75%;若采用二级克劳斯工艺,装置总硫回收率可达到92—95%;三级克劳斯工艺,最高可以达到98%水平。若二级克劳斯装置进一步增设还原吸收法尾气处理装置(SCOT法),则全装置总硫回收率可达到99.98%。

吸收法尾气处理工艺的基本原理:是克劳斯尾气进入下游加氢反应器后,在Co-Mo/Al2O3催化剂上进行加氢还原和水解反应。其中SO2和Sx在催化剂的作用下,被H2还原成H2S;有机硫化物COS和CS2则与H2O发生水解反应而转化成H2S;还原气经急冷却塔冷却后进入吸收塔,通过诸如MDEA(甲基二乙醇胺)等脱硫剂溶液脱除H2S,净化后的尾气经焚烧后排入烟囱,排放烟气中SO2浓度≤960mg/Nm3;吸收了H2S和少量CO2的富H2S醇胺液随后进入再生塔,通过解析出H2S和CO2而得到再生。提浓后的H2S气体返回到上游的克劳斯硫磺回收装置。再生后的醇胺液经冷却后再回到吸收塔循环使用。

2.2.三龙公司推出的克劳斯硫磺回收催化剂:

为了制备出优于国外的克劳斯硫磺回收催化剂,我们已通过检索查新,并申请了发明专利,专利申请号:200710097827。9;公开号:CN101069852。

公司从吨位级产品中抽查,多批产品送硫磺回收催化剂专业部门进行检测,产品质量上乘,可与进口剂相媲美(详见附表)。吨级产品曾送美国POROCEL公司检测,得到该公司的好评。该公司全球采购总裁和新加坡分公司代表专程到我公司访问,洽谈大批供货事宜。

表1,为公司产品与国内、外同类产品的物性、活性对比结果。这里要说明一下:1)表内两种不同的颜色是指评价时两种不同配气,故数据略有差异。2)克劳斯活性:2H2S十SO2----S十2H2O 反应入口气体组成:H2S 2%、SO2 1%、O2 2000PPm、H2O 30%、其余为N2,体积空速2500h-1、反应温度230℃。测得结果经计算而得。3)有机硫水解活性:CS2十2H2O----CO2十2H2S 反应入口气体组成:CS2 1%、SO2 1%、O2 2000PPm、H2 30%O、其余为N2,体积空速2500h-1、反应温度330℃。测得结果经计算而得。

克劳斯硫磺回收催化剂活性评价一览表

|

项 目

|

X-

31

|

SL-K

01

|

SL-K

02

|

X-

300

|

X-

31

|

SL-K

03

|

SL-K

02

|

SL-K

02-1

|

|

产地

|

进口

|

三龙

|

三龙

|

国产

|

进口

|

三龙

|

三龙

|

三龙

|

|

TiO2含量

|

>85%

|

56

|

73

|

Al2O3

|

>85%

|

100

|

68

|

>70

|

|

孔容ml/g

|

0.26

|

0.31

|

0.32

|

0.42

|

0.26

|

0.251

|

0.273

|

0.286

|

|

比表面m2/g

|

142

|

179

|

154

|

310

|

142

|

88.9

|

161.5

|

168.2

|

|

堆比重g/ml

|

0.93

|

0.88

|

0.89

|

0.67

|

0.93

|

0.86

|

0.927

|

0.92

|

|

克劳斯活性

|

82.1

|

84.6

|

83.2

|

83.8

|

79

|

79.6

|

78.6

|

79

|

|

有机硫水解活性

|

100

|

82

|

96

|

58.8

|

100

|

100

|

100

|

100

|

|

强度N/Cm

|

100

|

151.4

|

160

|

100

|

122.6

|

146.1

|

177.1

|

3.克劳斯硫磺回收催化剂为什么采用二氧化钛:

在克劳斯硫磺回收催化剂的发展进程中,从低挡的铝矾土,发展到中挡的氧化铝,最终发展到高挡的二氧化钛这是生产实践的总结,又有理论依据为指导。

3.1.氧化铝催化剂的硫酸盐化中毒机理:

许多研究及工业实践表明:氧化铝是一种性能良好的克劳斯硫磺回收催化剂。然而由于受到操作条件的限制,氧化铝催化剂将因硫酸盐化中毒而导致活性大幅度下降。即使是专门研制的氧化铝基硫磺回收催化剂也不例外。

经过许多学者研究,现在大家已经了解到氧化铝硫磺回收催化剂的硫酸盐化成因来自以下三条途径:

1) Al2O3与SO3直接反应生成Al2(SO4)3

2) SO2和O2在Al2O3上发生催化反应,随后生成Al2(SO4)3

3) SO2在Al2O3表面进行不可逆化学吸附,成为类似硫酸盐那样的构造,导致活性部位被复盖而降低催化剂活性。

进一步研究还发现:微量O2能破坏在Al2O3表面的活性中心----具有电子授体特征的还原中心;即其种暴露的未完全配位的O2—离子“缺陷“部位,从而导致催化剂活性下降。所以人们又研究了防“漏氧”催化剂。

3.2.二氧化钛催化剂抗硫酸盐化机理:

法国罗纳。普朗克公司率先开发了CRS-31型TiO2抗硫酸盐化中毒的克劳斯硫磺回收催化剂。其特点是:①克劳斯反应活性高,几乎达到热力学平衡转化率;②对有机硫水解能力强,CS2水解率几乎是Al2O3催化剂的1倍以上;③此外,还具有耐“漏O2”中毒性能;并且因“漏O2”而导致催化剂严重失活时,一旦恢复正常操作条件,即可很快达到原来的活性水平。

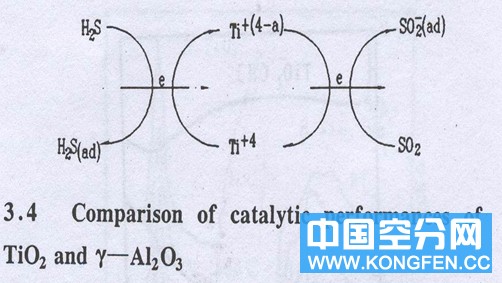

我国许多学者采用程序升温脱附(TPD)、程序升温电导(TPEC)和红外(IR)技术考察了Al2O3和TiO2表面化学性质,揭示了TiO2中氧、低价钛和氧缺陷,以及半导体性能在TiO2对H2S和SO2进行的催化反应中所起的作用。

研究发现在Al2O3表面存在很难脱附的H2S和SO2物种。这种强吸咐态的存在,不仅占据了表面活性位置,而且易发生硫酸盐化。而在TiO2上,由于H2S和SO2都较易脱附,从而不发生硫酸盐化。因此,TiO2可保持较高的催化活性。

为了进一步关联克劳斯反应,在230℃反应温度下,考察了H2S和SO2交替进样时电导的变化,见下图:

由图示看出:随着H2S和SO2交替脉冲进行,电导发生了相应变化,说明在克劳斯反应时,TiO2处于活泼状态;在对反应物分子的吸附活化过程中起着电荷传递体的作用。相比之下,Al2O3则完全不具备上述特性。因此,在克劳斯反应中TiO2催化剂可显示出较好的催化活性。

法国拉克气田的阿奎坦硫回收装置已经证实了CRS—31型TiO2催化剂的优越性能。在酸性气体中H2S含量为60%(V)的条件下,第二反应器改用CRS—31型TiO2催化剂后,装置总硫回收率和尾气中硫化物含量变化情况列于表1,由表1可见:对于二级催化转化工艺的克劳斯装置,使用CRS—31型TiO2催化剂后,总硫转化率可提高3%左右;若增设第三反应器并使用CRS—31型TiO2催化剂,则可使装置总硫转化率达到98%水平。

表1 CRS—31型TiO2催化剂使用效果

|

催 化 剂

|

装填情况

|

总硫转化率%

|

尾气中硫化物含量%(V)

|

|

CR

|

第一反应器

|

93.8

|

1.178

|

|

CRS—31

|

第二反应器

|

96.7

|

0.854

|

|

CRS---31

|

第三反应器

|

98

|

0.468

|

注:第一反应器均使用CR Al2O3催化剂

由表可见,即使是高性能的克劳斯硫磺回收催化剂,尾气中硫化物含量也不能达到“零”排放。因此,在人们对环保意识不断提高的情况下,会在尾气排放前加设一套尾气加氫装置(SCOT法),使尾气中的硫化物加氫生成硫化氫返还至第一道工序,实现几乎“零”排放。

4.克劳斯尾气加氫催化剂

4.1.克劳斯尾气加氢催化剂的工作原理:

当今克劳斯硫回收工艺中,非常重视“零”排放。尾气回收部分采用的是还原吸收法(SCOT法)。克劳斯尾气被加热到280℃~300℃,混合掺入氢以后,在钴-钼催化剂的作用下,尾气中携带的单质硫、二氧化硫进行加氢反应,反应式如下:

SO2+3H2=H2S+2H2O----------① S8+8H2=8H2S---------------②

COS+H2O=H2S+CO2-----------③ CS2+2H2O=2H2S+CO2----------④