两种新颖、高效硫磺回收催化剂

沈炳龙 沈雁军*

(浙江三龙催化剂有限公司 邮编313225)

摘要:在硫磺回收工艺过程中,为了克服氧化铝催化剂怕漏“O2”、易硫酸盐化中毒、有机硫水解率低等弊病。采用钛催化剂已是一种世界发展趋势!浙江三龙催化剂有限公司推出了两种新颖、高效、性价比高的催化剂。一种是钛基克劳斯硫磺回收催化剂;一种是钛基克劳斯尾气加氫转化催化剂。这两种催化剂的性能都赶上进口同类催化剂水平,价格又大大低于进口剂。它的面市象两颗闪烁的明星,有自主知识产权、为振兴民族工业增光!

1.概述:

1883年英国科学家C F Claus首先提出了原始的克劳斯工艺;1938年德国法本公司对克劳斯工艺作了重大改革;1944年第一套较现代化的改良克劳斯工业装置投产,它为现代硫磺回收工艺奠定了基础。

1.1.几亇亿的克劳斯硫磺回收催化剂市场谁来分享:

加工含硫原油时,不仅会造成设备腐蚀和引起产品质量问题,还会在加工过程中产生酸性水、酸性气和含硫烟气等污染物。这些污染物将严重影响人类赖以生存的环境。所以必须对上述污染物进行处理,在保障石化工业高速发展的同时,改善环境,保护环境。

据资料报导:1989年世界上有422套硫磺回收装置,总生产能力为94579吨/年,由石油和天然气中回收的硫在总硫产量中比重超过60%,其中美国和加拿大是两大产硫国,生产能力分别为25849吨/年和30853吨/年。

中国第一套克劳斯硫磺回收装置建于1965年在四川天然气田建成投产。第一套从炼厂酸性气中回收硫磺的装置于1971年在齐鲁石化公司胜利炼油厂建成投产。随着我国含硫原油及含硫天然气加工量的扩大,硫磺回收装置套数和装置规模也随之增加。迄今为止国内已有200多套硫磺回收装置,据不完全统计,到2006年全国炼油厂共有硫磺回收装置138套,万吨级以上93套,万吨级以下45套,总生产能力达500万吨以上/年。这几年随着煤化工的迅速发展,硫磺回收装置也快速增加。全国年需克劳斯硫磺回收催化剂多达上亿元。而且这个数字还在不断增长!

*参加此项工作的还有沈雁鸣、王忠英、沈雁来

1.2.硫化物排放国家要重点治理:

硫化物的排放主要是燃煤过程产生的SO2和炼油过程产生的酸性水、酸性气和含硫烟气等污染物。随着人们环保意识的增强和人们己亲身感到再不下大力气保护地球环境,人类将面临自巳毁灭自巳。10年前,为遏制全球气候不断变暖,150多亇国家代表在日本京都制定了旨在限制温室气体排放的《京都协定书》和2007年12月15日在印尼巴厘岛180多个国家代表通过了《巴厘岛路线图》,它肯定了全球有关各方己为控制全球气候变化作出了种种努力,也为2012年《京都协定书》第一承诺期到期后的温室气体减排谈判奠定了基础。中国为了履行自已的义务,在对环保有影响的水、气、土方面做了大量实质性工作,颁布了众多的法令法规,大笔的拨款支助环保产业的迅速发展。对于硫化物的排放,国家是放在第一位进行整顿和治理,我国大气污染物排放标准《GB16297----1996》规定:现有污染源:1200mg/m3(420ppmV),新污染源: 960mg/m3(336ppmV)因此,在这种治理环境的大好形势下,也是发展我们克劳斯硫磺回收催化剂的大好时机。我们应该抓住机遇,开发出具有独立知识产权、价廉物美、性能卓越的新型克劳斯硫磺回收催化剂,为保护环境,造福子孙千秋万代贡献我们的力量!

2.克劳斯硫磺回收催化剂

克劳斯硫磺回收催化剂由最初的铝矾土为催化剂发展到氧化铝为催化剂。随着技术进步和人们对环保的严格要求,经济发达国家的克劳斯硫回收催化剂纷纷改用氧化钛催化剂。钛基克劳斯硫磺回收催化剂将成为发展的方向;而且为了实现“零”排放,又增加了众多尾气处理方案及克劳斯尾气加氫催化(SC0T)、低温克林塞夫(Clinsulf)钛催化剂……。

2.1.克劳斯硫磺回收催化剂的工作原理:

在煤、石油、天然气的加工过程中,产生大量的H2S气体,为了保护环境和回收元素硫,从技术经济角度出发,最有效的对策和措施是发展功能齐全的系列催化剂。在生产现场工艺条件基本不变或变动不大的情况下,应用催化技术来提高装置的效能是最经济、最有效的办法。

工业上普遍采用克芳斯过程处理含有H2S的酸性气体,其反应机理如下:

H2S + 1.5O2 = SO2 + H2O -Q (1)

2 H2S + SO2 =(3/x)Sx + 2H2O -Q (2)

其中反应(1)和(2)是在高温燃烧炉中进行的。在催化反应区(低于538℃)除了发生反应(2)外,还进行下列有机硫化物的水解反应:

CS2 + H2O = COS + H2O +Q (3)

COS + H2O = H2S + CO2 +Q (4)

图1是改良克劳斯硫磺回收装置工艺流程示意图。从图1可以看出:酸性气体中的H2S转化为元素硫,是酸性气体在燃烧炉内的高温燃烧反应和在反应器内的低温催化反应共同完成的。在燃烧炉内,H2S氧化为元素硫的高温燃烧反应分两步进行:其中1/3的H2S参与反应(1),与化学计算量的空气在900—1300℃之间进行燃烧,经过自由火焰部份氧化后,H2S被转化成SO2和H2O,剩余2/3的H2S再与SO2按(2)进行反应,生成硫和水。

图1、改良克劳斯硫磺回收的基本原理图:

在高温热反应条件下,元素硫基本上以S1和S2形态存在。燃烧后的含硫混合物进入废热锅炉冷却到350℃左右,同时产生中压饱和水蒸汽通入蒸汽管线。从废热锅炉出来的混合气进入一级冷凝器,冷却到150—160℃,产生的液态硫以S8和S6形态从一级捕集器底部进入液态硫储罐。同时产生的水蒸汽进入低压管网。再热后的工艺气则进入二至三个绝热反应器进行低温催化反应。鉴于CS2和COS的水解反应受动力学过程所控制,高温有利于有机硫化物水解反应的进行。而H2S与SO2 的克劳斯反应受热力学平衡所控制,低温有利于生成元素硫和水。因此,第一反应器床层温度一般控制在300—320℃,第二和第三反应器床层温度大致控制在250℃和210℃左右,比过程气中硫的露点温度高20—30℃,采用逐级降低温度的措施强制反应向右方向进行。同时,在反应器之间采用冷凝的方法连续不断地回收液态硫。

工业生产的实践证明:在燃烧炉能达到的高温下,一般炉内H2S转化率可达到60—75%;若采用二级克劳斯工艺,装置总硫回收率可达到92—95%;三级克劳斯工艺,最高可以达到98%水平。若二级克劳斯装置进一步增设还原吸收法尾气处理装置(SCOT法),则全装置总硫回收率可达到99.98%。

吸收法尾气处理工艺的基本原理:是克劳斯尾气进入下游加氢反应器后,在Co-Mo/Al2O3或Co-Mo/TiO2催化剂上进行加氢还原和水解反应。其中SO2和Sx在催化剂的作用下,被H2还原成H2S;有机硫化物COS和CS2则与H2O发生水解反应而转化成H2S;还原气经急冷却塔冷却后进入吸收塔,通过诸如MDEA(甲基二乙醇胺)等脱硫剂溶液脱除H2S,净化后的尾气经焚烧后排入烟囱,排放烟气中SO2浓度≤960mg/Nm3;吸收了H2S和少量CO2的富H2S醇胺液随后进入再生塔,通过解析出H2S和CO2而得到再生。提浓后的H2S气体返回到上游的克劳斯硫磺回收装置。再生后的醇胺液经冷却后再回到吸收塔循环使用。

硫磺回收工艺见下图所示:

2.2.三龙公司推出的克劳斯硫磺回收催化剂:

为了制备出优于国外的克劳斯硫磺回收催化剂,我们已通过检索查新,并申请了发明专利,专利申请号:200710097827。9;公开号:CN101069852。

公司从吨位级产品中抽查,多批产品送硫磺回收催化剂专业部门进行检测,产品质量上乘,可与进口剂相媲美(详见附表)。吨级产品曾送美国POROCEL公司检测,得到该公司的好评。该公司全球采购总裁和新加坡分公司代表专程到我公司访问,洽谈大批供货事宜。

表1,为公司产品与国内、外同类产品的物性、活性对比结果。这里要说明一下:1)表内两种不同的颜色是指评价时两种不同配气,故数据略有差异。2)克劳斯活性:2H2S十SO2----S十2H2O 反应入口气体组成:H2S 2%、SO2 1%、O2 2000PPm、H2O 30%、其余为N2,体积空速2500h-1、反应温度230℃。测得结果经计算而得。3)有机硫水解活性:CS2十2H2O----CO2十2H2S 反应入口气体组成:CS2 1%、SO2 1%、O2 2000PPm、H2 30%O、其余为N2,体积空速2500h-1、反应温度330℃。测得结果经计算而得。

克劳斯硫磺回收催化剂活性评价一览表

|

项 目

|

X-31

|

SL-K01

|

SL-K02

|

X-300

|

|

产地

|

进口

|

三龙

|

三龙

|

国产

|

|

TiO2含量

|

>85%

|

56

|

73

|

Al2O3

|

|

孔容ml/g

|

0.26

|

0.31

|

0.32

|

0.42

|

|

比表面m2/g

|

142

|

179

|

154

|

310

|

|

堆比重g/ml

|

0.93

|

0.88

|

0.89

|

0.67

|

|

克劳斯活性

|

82.1

|

84.6

|

83.2

|

83.8

|

|

有机硫水解活性

|

100

|

82

|

100

|

58.8

|

|

强度N/Cm

|

100

|

151.4

|

160

|

120

|

3.克劳斯硫磺回收催化剂为什么采用二氧化钛:

在克劳斯硫磺回收催化剂的发展进程中,从低挡的铝矾土,发展到中挡的氧化铝,最终发展到高挡的二氧化钛这是生产实践的总结,又有理论依据为指导。

3.1.氧化铝催化剂的硫酸盐化中毒机理:

许多研究及工业实践表明:氧化铝是一种性能良好的克劳斯硫磺回收催化剂。然而由于受到操作条件的限制,氧化铝催化剂将因硫酸盐化中毒而导致活性大幅度下降。即使是专门研制的氧化铝基硫磺回收催化剂也不例外。

经过许多学者研究,现在大家已经了解到氧化铝硫磺回收催化剂的硫酸盐化成因来自以下三条途径:

1) Al2O3与SO3直接反应生成Al2(SO4)3

2) SO2和O2在Al2O3上发生催化反应,随后生成Al2(SO4)3

3) SO2在Al2O3表面进行不可逆化学吸附,成为类似硫酸盐那样的构造,导致活性部位被复盖而降低催化剂活性。

进一步研究还发现:微量O2能破坏在Al2O3表面的活性中心----具有电子授体特征的还原中心;即其种暴露的未完全配位的O2—离子“缺陷“部位,从而导致催化剂活性下降。所以人们又研究了防“漏氧”催化剂。

3.2.二氧化钛催化剂抗硫酸盐化机理:

法国罗纳。普朗克公司率先开发了CRS-31型TiO2抗硫酸盐化中毒的克劳斯硫磺回收催化剂。其特点是:①克劳斯反应活性高,几乎达到热力学平衡转化率;②对有机硫水解能力强,CS2水解率几乎是Al2O3催化剂的1倍以上;③此外,还具有耐“漏O2”中毒性能;并且因“漏O2”而导致催化剂严重失活时,一旦恢复正常操作条件,即可很快达到原来的活性水平。

我国许多学者采用程序升温脱附(TPD)、程序升温电导(TPEC)和红外(IR)技术考察了Al2O3和TiO2表面化学性质,揭示了TiO2中氧、低价钛和氧缺陷,以及半导体性能在TiO2对H2S和SO2进行的催化反应中所起的作用。

研究发现在Al2O3表面存在很难脱附的H2S和SO2物种。这种强吸咐态的存在,不仅占据了表面活性位置,而且易发生硫酸盐化。而在TiO2上,由于H2S和SO2都较易脱附,从而不发生硫酸盐化。因此,TiO2可保持较高的催化活性。

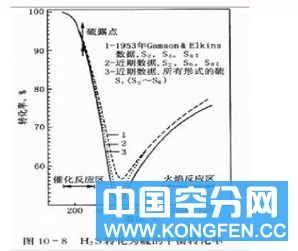

为了进一步关联克劳斯反应,在230℃反应温度下,考察了H2S和SO2交替进样时电导的变化,见下图:

由图示看出:随着H2S和SO2交替脉冲进行,电导发生了相应变化,说明在克劳斯反应时,TiO2处于活泼状态;在对反应物分子的吸附活化过程中起着电荷传递体的作用。相比之下,Al2O3则完全不具备上述特性。因此,在克劳斯反应中TiO2催化剂可显示出较好的催化活性。

其作用可用下图表示:

法国拉克气田的阿奎坦硫回收装置已经证实了CRS—31型TiO2催化剂的优越性能。在酸性气体中H2S含量为60%(V)的条件下,第二反应器改用CRS—31型TiO2催化剂后,装置总硫回收率和尾气中硫化物含量变化情况列于表1,由表1可见:对于二级催化转化工艺的克劳斯装置,使用CRS—31型TiO2催化剂后,总硫转化率可提高3%左右;若增设第三反应器并使用CRS—31型TiO2催化剂,则可使装置总硫转化率达到98%水平。

表1 CRS—31型TiO2催化剂使用效果

|

催 化 剂

|

装填情况

|

总硫转化率%

|

尾气中硫化物含量%(V)

|

|

CR

|

第一反应器

|

93.8

|

1.178

|

|

CRS—31

|

第二反应器

|

96.7

|

0.854

|

|

CRS---31

|

第三反应器

|

98

|

0.468

|

注:第一反应器均使用CR Al2O3催化剂

由表可见,即使是高性能的克劳斯硫磺回收催化剂,尾气中硫化物含量也不能达到“零”排放。因此,在人们对环保意识不断提高的情况下,会在尾气排放前加设一套尾气加氫装置(SCOT法),使尾气中的硫化物加氫生成硫化氫返还至第一道工序,实现几乎“零”排放。

4.克劳斯尾气加氫催化剂

4.1.克劳斯尾气加氢催化剂的工作原理:

当今克劳斯硫回收工艺中,非常重视“零”排放。尾气回收部分采用的是还原吸收法(SCOT法)。克劳斯尾气被加热到280℃~300℃,混合掺入氢以后,在钴-钼催化剂的作用下,尾气中携带的单质硫、二氧化硫进行加氢反应,反应式如下:

SO2+3H2=H2S+2H2O----------① S8+8H2=8H2S---------------②

COS+H2O=H2S+CO2-----------③ CS2+2H2O=2H2S+CO2----------④

经加氢反应后所有的硫都被转化成硫化氢,然后经过MDEA吸收后送到脱硫再生部分,脱除硫化氢的尾气焚烧,回收热量后经烟囱放空达标排放。

4.2.克劳斯尾气还原吸收工艺(SCOT)简示:

4.3.三龙公司推出的克劳斯尾气加氢催化剂:

为了制备出优于国外的克劳斯尾气加氢催化剂,我们通过大量研究,制备出低温活性好,有机硫转化率高的克劳斯尾气加氢转化催化剂。其制备方法已通过检索查新,发明专利申请受理的申请号:200810225939.2

公司从吨位级产品中抽查,多批产品送硫磺回收催化剂专业部门进行检测,产品质量上乘,可与进口剂相媲美(详见附表):

|

温度/℃

|

项目

|

三龙

SL-S01

|

龙三

SL-S02

|

进口

X-534

|

进口

X-29

|

|

220

|

SO2加氢转化率,%

|

92

|

≥99

|

80

|

75

|

|

CS2水解率,%

|

95

|

≥98

|

78

|

72

|

|

|

240

|

SO2加氢转化率,%

|

≥99

|

≥99

|

93

|

88

|

|

CS2水解率,%

|

≥98

|

≥98

|

90

|

86

|

|

|

260

|

SO2加氢转化率,%

|

-

|

-

|

≥99

|

≥99

|

|

CS2水解率,%

|

-

|

-

|

≥98

|

≥98

|

从表1结果可以看出,两种催化剂在反应温度240℃时,二氧化硫加氢活性大于99%和有机硫水解活性大于98%(即使用色谱检测不到非硫化氢的含硫化合物),在反应温度220℃时,SL-S01催化剂的二氧化硫加氢活性、有机硫水解活性也明显优于进口的X-534催化剂和X-29催化剂,其中,X-534在镇海炼化7万吨/年硫回收装置上使用,X-29催化剂在金陵石化5万吨/年硫回收装置上使用。

5.小结:

1)用二氧化钛制备克劳斯硫磺回收催化剂克劳斯反应活性高,几乎达到热力学平衡转化率;对有机硫水解能力强,CS2水解率几乎是氧化铝催化剂的1倍以上,达100%;此外,还具有耐“漏O2”中毒性能,并且因“漏O2”而导致催化剂严重失活时,一旦恢复正常操作条件,即可很快达到原来的活性水平。三龙催化剂有限公司生产的克劳斯硫磺回收催化剂性能上乘,有些技术指标超过进口同类催化剂水平。

2)三龙催化剂有限公司用二氧化钛载体制备的克劳斯尾气加氫催化剂有很高的低温加氫活性,低温加氫活性明显优于进口的同类催化剂。有机硫水解活性大于98%是一种加氫性能优良的催化剂。

3)浙江三龙催化剂有限公司生产的钛基克劳斯硫磺回收催化剂和钛基克劳斯尾气加氫催化剂性能优良、性价比高、又有独立自主的知识产权,可适合国内主流硫回收工艺对催化剂的需求。采用两级克劳斯+尾气加氫转化工艺(SCOT),选用SL-K01/SL-K02/SL-S01型催化剂后,硫回收率达到99.98%;采用一级克劳斯+克林塞夫(Clinsulf)工艺,选用SL-K02/SL-K03催化剂后,总硫回收率达到99.5%;对原来采用二级克劳斯工艺的硫回收装置,采用SL-K01/SL-K02钛催化剂后总硫回收率提高3%;若增设第三反应器并使用SL-K02型TiO2催化剂,则可使装置总硫转化率达到98%水平。

6.应用业绩:

尽管公司生产钛基克劳斯硫磺回收催化剂和克劳斯尾气加氢转化催化剂时间较短,但已有出口美国POROCEL公司和石家庄金石化工有限公司的使用业绩。相信广大用户在选择新颖、高效、高性价比催化剂中能选用我们生产的催化剂,它必将给用户企业带来巨大的经济和社会效益;也为我公司树立更多样板和更好的应用业绩!