摘要:文章介绍了莱钢10#制氧机组控制系统的配置与控制功能。设计中采用的现场总线、DCS、PLC技术相结合的控制方案非常先进,对于自动化控制的设计和应用有着很大参考价值。

1 概述

莱芜钢铁集团有限公司于2003年12月投产的10#制氧机是一套22000m3/h内压缩流程制氧机组。该机组主体设备为杭州空分设备厂提供。采用分子筛吸附净化、增压透平膨胀机、规整填料塔、氧气内压缩等先进工艺流程。整套机组包括:空气预冷系统、分子筛纯化系统、增压透平膨胀机系统、分馏塔系统、氮气压缩系统、液体贮存系统等。莱芜钢铁集团有限公司自动化部经过论证后采用现场总线、DCS、PLC等先进技术相结合的控制方法,实现了该机组自动控制、数据通讯及上位机管理。

2 控制系统硬件配置及技术特点

2.1 控制系统硬件配置

AC800F DCS是ABB公司推出的一种全能综合型控制系统,集DCS和PLC优点于一体,支持多种国际现场总线标准,既可连接常规I/O,又可连接Remote I/O及Profibus、FF、CAN、Modbus等现场总线设备。系统分为两级:操作管理级(OS、ES、网关GS)和过程控制级(过程站PS、现场控制器AC800F)。

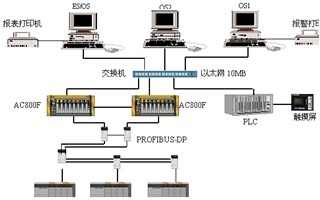

莱钢10#制氧机DCS选用的是AC800F和Profibus现场总线,并带有2个操作员站OS、1个工程师工作站ES,具有电源、操作站、控制器冗余功能。通过标准TCP/IP协议以太网,实现整个流程中空气压缩、空气预冷、空气纯化、增压压缩、膨胀透平、氧氮精馏、氩精馏、氮气压缩等子系统的自动控制、数据通讯及上位机管理,可完整地监控整个系统的生产情况。硬件配置示意图如下图1:

图1 硬件配置示意图

其中ES和OS选用了目前流行的P4微机。1台EPSON LQ-1600K针式打印机实时打印报警和操作;1台彩色激光打印机打印报表、程序和画面等。

现场总线控制器AC800F由基本单元、电源和以太网卡、现场总线接口卡组成,其中:底板为基本单元PM802F,按照用户组态的控制应用程序进行运算和控制;另有7个槽,其中P1槽插电源模块SA801F,为卡件提供5VDC/5A工作电源和3.3VDC/5A辅助电源;E1和E2槽插冗余以太网卡EI803F,F1~F4槽插现场总线接口卡,本系统选用的是Profibus现场总线接口卡FI830F。

用2个现场总线控制器AC800F可实现控制器冗余,主从AC800F之间可无扰动整体切换。每个AC800F上都有两个以太网卡EI803F,提供10BaseT接口,第一个用于连接系统网络(DigiNetS),2个现场总线控制器AC800F的第二个网卡之间彼此互连,形成专门的冗余通讯链接(DigiNetR),以确保主从AC800F之间的信息同步。一旦主AC800F故障,从AC800F能迅速无扰动的接替工作。

组态结果和实时过程数据存储在RAM中,以太网卡和电源卡上装有RAM后备电池,可在掉电时保持组态内容和数据。

AC800F控制器通过Profibus现场总线接口卡FI830F与S800 I/O相连,实时采集现场信号并将控制运算结果送到相应的信号输出模件。

根据系统实际需要,共配置有3个S800 I/O站。每个S800 I/O站有12个槽(0~11),其中第0个槽插CI830模件,用于与Profibus-DP主站连接,并设定Profibus-DP从站地址;第1~11个槽可混插各种类型的I/O模件。

空气压缩机采用SIEMENS S7-400 PLC控制,氮气压缩机采用AB SLC5 PLC控制,通过标准TCP/IP协议以太网实现与主DCS系统的数据通讯。