1 概述

碱渣是炼厂石油产品碱洗精制时产生的废碱液[1]。碱渣中的粗环烷酸由环烷酸、脂肪酸、中性油及大分子物质等成分所组成。碱渣中的环烷酸,特别是直馏柴油碱渣中环烷酸含量最高,约为15%。我国年产石油已过亿吨,每年可获取80~120kt环烷酸资源。

环烷酸的用途十分广泛,是重要的精细化工原材料。随着环烷酸及盐类在各个领域中的广泛应用,需求量也在不断增长,特别是精制环烷酸国内市场上供不应求。如果采用合适的方法,将碱渣中的环烷酸回收、精制,既能消除碱渣对环境的污染,又能得到市场紧缺的环烷酸产品,从而达到综合利用的目的。因此,从碱渣中回收环烷酸是一项很有意义的工作。

目前国内环烷酸常规分离精制工艺主要是蒸馏法、皂化萃取法和碱渣闪蒸法[2]。

(1)蒸馏法以石油炼制副产粗环烷酸为原料,通过蒸馏去掉酸值较低的前馏分和高沸物,截取酸值较高的中间馏分作为精制环烷酸。蒸馏法技术简单成熟,但是环烷酸收率低,仅为65%左右,酸含量一般为65% ~80%。

(2)皂化萃取法是将原料粗环烷酸皂化后,加入溶剂和助剂进行萃取分层。水层经蒸馏处理后再进行酸化分层,即得产品环烷酸。

(3)碱渣闪蒸法是直接采用炼厂二、三线碱渣加热闪蒸,馏出物重组分经酸化分层、水洗后即得产品环烷酸。该工艺流程简单,节省了大量辅助原料,并可获得较高酸含量的精制环烷酸,但由于一般碱渣中环烷酸含量仅为8%~12%,所以存在着能耗大,设备材质要求高,腐蚀和污染严重等问题。

与常规分离方法相比,膜分离过程具有能耗低、单级分离效率高、过程简单、不污染环境等优点[3]。特别是无机膜的应用是当前膜技术领域的一个研究开发热点。这种膜具有高温下热稳定性好、化学性质稳定,耐酸碱,耐有机溶剂,允许使用苛刻的清洗条件等优点。本文研究利用无机陶瓷膜分离精制环烷酸的工艺,考察了适宜工艺的操作条件。

2 实验

2.1 药品

碱渣(武汉石化总厂)、石油醚(化学纯)、95%乙醇(分析纯)、硝酸(分析纯)、氢氧化钾(分析纯)、甲基橙指示剂和酚酞指示剂。

试验用无机陶瓷膜中试设备1台,装有无机陶瓷膜1支,膜面积为0.24m2。

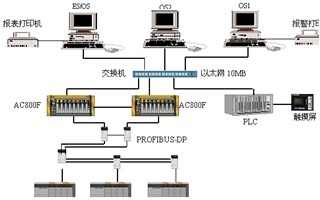

2.2 工艺流程

环烷酸精制工艺流程见图1所示,碱渣储槽出来的碱渣经过离心泵加压,再经过换热器到膜组件,在膜组件里进行分离,未透过液循环回到碱渣储槽。透过液为环烷酸的皂化液。

2.3 检测方法

酸值的分析按SH/T 0092—91标准来测定。

3 讨论

3.1 操作方式

根据已有的膜应用经验,采用错流过滤操作方式。错流过滤操作过程中,由于流体剪切力的作用,可以减少膜表面的沉积和浓差极化的影响,从而提高膜通量。

3.2 膜

膜的分离机理主要是通过膜对油滴及悬浮粒子有效的截留从而达到油水分离的目的。一方面,要保证一定的截留率,另一方面需要较高的通量。孔径越大,膜的阻力越小,通量越高,而截留率则越小;孔径越小,膜的阻力则大,通量则较低,而截留率较高。不同的膜材质,膜表面与料液中油滴的作用力不同,从而对过滤的过程有较大的影响。我们选择了5支不同孔径的无机陶瓷膜,在一定的操作条件下进行膜过滤分离试验以确定较佳的膜,结果见表1。

实验发现,采用1号和2号膜时膜通量较大,但此时分离效果差,产品质量达不到要求。而采用5号膜时,分离效果好,但膜通量太小。因此综合比较膜的通量以及产品的质量,我们选择了4号膜作为我们的分离用膜。

3.3 温度

为了考察温度对通量的影响,在一定压力和不同温度下分别进行膜分离实验,通过测定通量透过液的变化来确定最佳的操作温度。实验结果见图2。

实验结果表明温度对过滤过程的影响比较复杂。一方面温度升高,料液的粘度下降,扩散系数增加,减小了浓差极化的影响,使得通量提高。但温度上升的同时也会使油滴平均粒径减小,加重了对膜表面膜孔的污染,从而引起通量下降。从实验结果可以看出较适宜温度为60℃。

3.4 压力

为了考察压力对通量的影响,在一定温度和不同压力下进行膜分离试验,实验结果见表3。

对于含油废水过滤,存在一个临界压力,在临界压力范围以内,通量随压降增大而增大,但超过临界压力后,压降增大,通量无显著提高。这是因为若压降不高,过滤受压力控制,压力增加,通量也会增加。而超过临界压力后,若压降过高,容易把油滴挤入膜孑L内,从而引起堵塞,甚至可能使通量降低。而且压力超过临界压力会引起能耗增加。实验结果表明较适宜压力为0.5MPa。

3.5 效果

选择4号膜作为分离用膜,采用错流过滤操作方式,在压力为0.5MPa、温度为60℃ 、流速为4.2m/s的条件下进行实验,膜的最大通量可达130 L/h-m2,分离效果见表2。

4 结语

研究表明,利用无机陶瓷膜分离精制环烷酸与传统精制方法相比,具有酸含量高、化学药品消耗少、无污染、能耗低(仅为蒸馏法的8%~10%)等优点。因此,进一步研究利用膜分离技术精制环烷酸的生产工艺,必将使得环烷酸生产工艺更为完善,从而获得质优、价廉的产品。

参考文献:

[1] 李广慧,史国强等.碱渣的产生、危害、处理及再利用[J]. 河南化工,2002 (7):48

[2] 任凭飞.我国环烷酸精制工艺及应用进展[J].精细石油化工,2000 (6):28-31

[3] 刘茉娥等编.膜分离技术应用手册[M].北京:化学工业出版社,2001

[4] SH/T 0092—91,石油酸检验法[S]