摘要:介招了6000m3/h空分装置运行周期短的现状,从深层次分析了产生的原因及处理措施,概述了装置在安全运行上的改进及科学管理方法。

关键词:空分装置;长周期运行:堵塞;吸附平衡;吸附过程:吸附剂耳土:分子筛;安全措施;监测

1 装置概况

中油集团抚顺乙烯化工有限公司乙二醇车间空分装置,原设计使用法国空气液化公司的专利技术,采用全低压流程、常温分子筛吸附净化、透平膨胀机制冷、DCS控制,生产高纯氧、高纯氮的气、液产品,氧氮产量均为6000m3/h,于1991年投产;1997年5月16日发牛上冷爆炸事故后,于1997年日月重建,静设备(包括分馏塔,主换热器、主冷凝蒸发器、过冷器、液氧吸附器等)采用河南开封空分集团有限公司设计制造,动设备除膨胀机外,其余动、静设备仍为原法液空设备,另增加了 台美国约克公司制造的冷冻机,高纯氧产量不变,高纯氮产量则提高到13000m3/h(设计值),于1997年11月8日产出合格产品,达到了 次开车成功;但自投产以来,因主换热器堵塞造成运行周期短,到2000年5月装置大检修时,才彻底解决了这一问题。

2 解决制约空分装置长周期运行的瓶颈

2.1 分析制约空分设备长周期运行的主要原因

空分装置运行周期是指制氧机连续正常运行的时间,其长短是衡量装置运行状态和经济性能的重要指标之一。由于本空分装置的动设备除膨胀机外,全部为进口设备,运行状况良好,维护量小,但多次因主换热器堵塞造成运行周期短的问题一直困扰我们的生产,原法液空装置运行周期一般为七个月,分析原因主要是由于C02和水分的冻堵造成的,为此,在重建时降低了进纯化器的空气温度,对纯化器中的分子筛和铝胶量进行了调整,每只纯化揣的分子筛量比原来多装了1.4吨,铝胶少装了15吨、但是开工后,多次因主换热器堵塞而被迫停车处理,运行周期最多不超过100大,是什么原因造成主换热器堵塞的呢?

1.机械杂质、分子筛粉末等异物堵塞

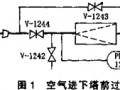

从每个运行周期的分子筛山u与分馏塔下塔的压力差值看,一般都是从8kPa左右渐渐上涨到50kPa左右,如图1,从分广筛出口采样点排放观察未见分子筛粉末等杂物,停车大加温吹除时,打开各排放阀也不见机械杂质、分子筛粉末等异物,开车积液后,从下塔底部排出液空看,电无机械杂质、分子筛粉末等异物,因此,主换热器堵塞是机械杂质、分子筛粉末等异物造成的可能性可初步排出。

2.纯化器对水分的吸附效果不好

对纯化器出门的空气进行采样分析,工作初期露点都低于—65℃, 工作末期大部分时间在—63℃,有时在—60℃左右,我们进行了多个运行周期的跟踪分析,整个周期的露点均在—63℃以下,说明水分进入分子筛的可能性很小。

3.纯化器对C02的吸附效果不好

在纯化器出口有C02在线分析仪,时刻监测 空气进主换热器中C02含量,纯化器B使用时, 出口C02含量始终小于O.2×10-6,纯化器A使 用时,初期出口C02为O.2×10-6,中期上涨到 (1.1~1.2)×10-6,尽管在允许:范围之内,但 我们仍怀疑主换热器的堵塞极有可能是C02的冻 堵造成的,问题出现在纯化器本身,或是分子筛 有问题。

2.2 纯化器的工作情况

分子筛纯化系统是空分装置中的关键部位, 它承担着吸附空气中的水分,二氧化碳,碳氢化 合物等杂质的重任,其吸附性能的好坏直接影响 装置的长期、安全运行。

1.从理论上分析吸附过程的特点

(1)吸附平衡

当吸附了一定量的气体之后,吸附速度将逐 渐减小,另一方面,被吸附的气体由于热运行会 发生脱附,脱附速度随被吸附量的增加而增大, 在一定温度和压力厂,当脱附速度和吸附速度相 等时,便达到了吸附平衡。

(2)吸附过程简述

气体进入吸附器后,吸附质首先在靠近纯化 器入口端的吸附剂上被吸附,并渐渐趋于饱和, 达到饱和的区域称为吸附平衡区,在平衡区以下 是在进行吸附的传质区,传质区以下是未吸附 区,继续进气,纯化器传质区逐渐下移,木吸附 区相应减少,当传质区的前缘刚达到吸附剂的出 口时,出口气体中的吸附质浓度尚未增加,此点 称转效点,到达转效点所需的时间为转效时间 (即穿透时间),也就是纯化器的工作时间。

(3)吸附剂的再生

再生是吸附的逆过程,对吸附来说,温度越 低,压力越高,则吸附量越人,对吸附有利;再 生则温度越高,压力越低,对再牛越有利,再生 效果越好。

吸附剂的再生主要是采用低压干燥气体(如 污氮气,氮气等)作为再生气源,通过加热,冷 吹过程使被吸附的吸附质解吸出来,恢复吸附剂 的吸附能力。

2.本装置分子筛的工作情况

本装置分子筛采用上海UOP生产13X—APG 型分子筛,它对H20、C02、C2H2有很强的亲和 力,这种亲和力的顺序是H20>C2H2>C02,使 用铝胶为法国空气液化公司生产;的活性氧化铝, 吸水性能较好。分子筛使用周期为250分钟,进 气温度在10~15℃, 工作厄/J为500kPa左右, 设汁气量为31500m3/h,再生气为污氮气,再生 过程由电加热器将污氮气加热刊18O~200℃,加 热时间70分钟,冷吹时间九145分钟,压力为 9kPa,流量为7000m3/h。

为了保证纯化器的工况稳定,设计时必须使 具吸附能力Q吸大于被吸附气体的吸附质总含量Q质,即Q吸>Q质,本装置纯化器的设计处理气 量为31500m3/h,大于正常工作时的装置最大进 气量29500m3/h,吸附时间不变,气体中吸附质 的含量不变,即实际被吸附气体的吸附质总量Q实远小于Q吸,即Q吸>Q实。如果分子筛工作 正常,则纯化器出口C02含量不会上涨,在整个周期应是基本趋于稳定的。而在A床使用时出 现以C02含量的上涨,上涨的时间点并不固定, 但均在使用2小时之内开始上涨,上涨的趋势如。

如果分子筛再生不彻底,其C02含量上涨时 间应在使用的中后期,从趋势图分析看,分子筛 某一区域有问题或是纯化器有内漏的刊能性要大 一—些,为此,我们进行了以下工作:

(1)分子筛的质量分析

我们从A床分子筛的最上层均匀地采用分 子筛样品,分别送大连物理化学研究所和上海 UOP进行检验,证明分子筛各项指标均合格,不 存在质量问题。

(2)分子筛装填的检查

我们在分子筛初次装填后,按要求进行了特 殊再生;一年后,打开装填孔观察,发现分子筛 装填表面平整,无冲击现象,估计铝胶利分子筛隔网完好,不可能混合,在2000年5月拆卸过 程中证明了这一点。

(3)分子筛再生参数的调整

由于原法国液空有限公司设计进纯化器空气 温度较高,在1997年重建时,新上一台冷冻机 组,降低了进纯化器空气的温度,刘纯化器中分 子筛和铝胶的装填量进行厂改变,铝胶仍用法液 空生产的,由原来每只吸附器5.7吨下凋刊3.2 吨,分子筛用上海UOP生产的13X—APG,1/16", 由每只吸附器7吨上调到8.4吨,使川周期,再生 过程各参数没作改变;运行几个月后,出现主换 热器堵塞现象,可能对分广筛再生不够好,调整 部分再生参数,再牛气量由原来的6400m3/h上 调到7000m3/h,再生过程中,加热时间由原来 的60分钟上凋到70分钟,冷吹时间由原来的 155分钟下调到145分钟,其余参数不变;经几 个周期的运行,再生结束时,分子筛床层温度不 高,满足操作要求,同时更有效地保证分子筛的 再生。

完成以上的工作后,我们经过反复地讨论研 究,认为其原因只能是纯化器存在内漏;由于纯 化器采用内保温,在对内保温壁进行焊接时,可 能存在漏点,另外也可能是中心管泄漏,这样造 成部分空气没经过铝胶和分子筛吸附就直接进入 主换热器,使纯化器出口C02含量卜涨,从而造 成主换热器快速堵塞,影响长周期运行。在 2000年5月空分装置大检修期间。扒出分子筛 和铝胶查漏,在两个纯化器的内保温壁上分别查 出了大小不等的几个漏点,在公司领导的果断决 策下,对内保温壁采用氩弧焊,进行满焊处理。 100%探伤检查。漏点消除后,纯化器出口空气 中C02含量由原来的1.2×10-6下降至0.1×10-6,大大降低了C02在主换热器上冻结的可能 性,使空分装置的运行周期由原来的100天延长 到现在的620天以上。

3 本装置安全措施的改进

为了吸取空分装置爆炸的教训,根据我装置 的实际情况,在重建窄分设备L新增了一系列 安全措施。

3.1 原料空气质量监测

空分装置生产的原料是大气,大气的质量好 坏直接关系着主冷液氧中烃类含量,由于我公司空分设备建在装置区内,有三面被化工装置近距 离包围,这样刘大气的监测显得十分重要,因 此,我们采取了以下三项措施:

(1)对大气质量每周分析一次,大气质量指 标见表1,从近几年的分析看,大气中的CH4,C2H4含量较高,曾多次超过人气质量指标要求, 其余各项指标均正常。

(2)设风向标,根据风门变化和当时的大气 质量情况进行操作调整。

(3)制定“周围装置紧急排放制度”,依据 具体情况对空分进行操作。

中油集团抚顺乙烯化工有限公司乙二醇车间空分装置,原设计使用法国空气液化公司的专利技术,采用全低压流程、常温分子筛吸附净化、透平膨胀机制冷、DCS控制,生产高纯氧、高纯氮的气、液产品,氧氮产量均为6000m3/h,于1991年投产;1997年5月16日发牛上冷爆炸事故后,于1997年日月重建,静设备(包括分馏塔,主换热器、主冷凝蒸发器、过冷器、液氧吸附器等)采用河南开封空分集团有限公司设计制造,动设备除膨胀机外,其余动、静设备仍为原法液空设备,另增加了 台美国约克公司制造的冷冻机,高纯氧产量不变,高纯氮产量则提高到13000m3/h(设计值),于1997年11月8日产出合格产品,达到了 次开车成功;但自投产以来,因主换热器堵塞造成运行周期短,到2000年5月装置大检修时,才彻底解决了这一问题。

2 解决制约空分装置长周期运行的瓶颈

2.1 分析制约空分设备长周期运行的主要原因

空分装置运行周期是指制氧机连续正常运行的时间,其长短是衡量装置运行状态和经济性能的重要指标之一。由于本空分装置的动设备除膨胀机外,全部为进口设备,运行状况良好,维护量小,但多次因主换热器堵塞造成运行周期短的问题一直困扰我们的生产,原法液空装置运行周期一般为七个月,分析原因主要是由于C02和水分的冻堵造成的,为此,在重建时降低了进纯化器的空气温度,对纯化器中的分子筛和铝胶量进行了调整,每只纯化揣的分子筛量比原来多装了1.4吨,铝胶少装了15吨、但是开工后,多次因主换热器堵塞而被迫停车处理,运行周期最多不超过100大,是什么原因造成主换热器堵塞的呢?

1.机械杂质、分子筛粉末等异物堵塞

从每个运行周期的分子筛山u与分馏塔下塔的压力差值看,一般都是从8kPa左右渐渐上涨到50kPa左右,如图1,从分广筛出口采样点排放观察未见分子筛粉末等杂物,停车大加温吹除时,打开各排放阀也不见机械杂质、分子筛粉末等异物,开车积液后,从下塔底部排出液空看,电无机械杂质、分子筛粉末等异物,因此,主换热器堵塞是机械杂质、分子筛粉末等异物造成的可能性可初步排出。

2.纯化器对水分的吸附效果不好

对纯化器出门的空气进行采样分析,工作初期露点都低于—65℃, 工作末期大部分时间在—63℃,有时在—60℃左右,我们进行了多个运行周期的跟踪分析,整个周期的露点均在—63℃以下,说明水分进入分子筛的可能性很小。

3.纯化器对C02的吸附效果不好

在纯化器出口有C02在线分析仪,时刻监测 空气进主换热器中C02含量,纯化器B使用时, 出口C02含量始终小于O.2×10-6,纯化器A使 用时,初期出口C02为O.2×10-6,中期上涨到 (1.1~1.2)×10-6,尽管在允许:范围之内,但 我们仍怀疑主换热器的堵塞极有可能是C02的冻 堵造成的,问题出现在纯化器本身,或是分子筛 有问题。

2.2 纯化器的工作情况

分子筛纯化系统是空分装置中的关键部位, 它承担着吸附空气中的水分,二氧化碳,碳氢化 合物等杂质的重任,其吸附性能的好坏直接影响 装置的长期、安全运行。

1.从理论上分析吸附过程的特点

(1)吸附平衡

当吸附了一定量的气体之后,吸附速度将逐 渐减小,另一方面,被吸附的气体由于热运行会 发生脱附,脱附速度随被吸附量的增加而增大, 在一定温度和压力厂,当脱附速度和吸附速度相 等时,便达到了吸附平衡。

(2)吸附过程简述

气体进入吸附器后,吸附质首先在靠近纯化 器入口端的吸附剂上被吸附,并渐渐趋于饱和, 达到饱和的区域称为吸附平衡区,在平衡区以下 是在进行吸附的传质区,传质区以下是未吸附 区,继续进气,纯化器传质区逐渐下移,木吸附 区相应减少,当传质区的前缘刚达到吸附剂的出 口时,出口气体中的吸附质浓度尚未增加,此点 称转效点,到达转效点所需的时间为转效时间 (即穿透时间),也就是纯化器的工作时间。

(3)吸附剂的再生

再生是吸附的逆过程,对吸附来说,温度越 低,压力越高,则吸附量越人,对吸附有利;再 生则温度越高,压力越低,对再牛越有利,再生 效果越好。

吸附剂的再生主要是采用低压干燥气体(如 污氮气,氮气等)作为再生气源,通过加热,冷 吹过程使被吸附的吸附质解吸出来,恢复吸附剂 的吸附能力。

2.本装置分子筛的工作情况

本装置分子筛采用上海UOP生产13X—APG 型分子筛,它对H20、C02、C2H2有很强的亲和 力,这种亲和力的顺序是H20>C2H2>C02,使 用铝胶为法国空气液化公司生产;的活性氧化铝, 吸水性能较好。分子筛使用周期为250分钟,进 气温度在10~15℃, 工作厄/J为500kPa左右, 设汁气量为31500m3/h,再生气为污氮气,再生 过程由电加热器将污氮气加热刊18O~200℃,加 热时间70分钟,冷吹时间九145分钟,压力为 9kPa,流量为7000m3/h。

为了保证纯化器的工况稳定,设计时必须使 具吸附能力Q吸大于被吸附气体的吸附质总含量Q质,即Q吸>Q质,本装置纯化器的设计处理气 量为31500m3/h,大于正常工作时的装置最大进 气量29500m3/h,吸附时间不变,气体中吸附质 的含量不变,即实际被吸附气体的吸附质总量Q实远小于Q吸,即Q吸>Q实。如果分子筛工作 正常,则纯化器出口C02含量不会上涨,在整个周期应是基本趋于稳定的。而在A床使用时出 现以C02含量的上涨,上涨的时间点并不固定, 但均在使用2小时之内开始上涨,上涨的趋势如。

如果分子筛再生不彻底,其C02含量上涨时 间应在使用的中后期,从趋势图分析看,分子筛 某一区域有问题或是纯化器有内漏的刊能性要大 一—些,为此,我们进行了以下工作:

(1)分子筛的质量分析

我们从A床分子筛的最上层均匀地采用分 子筛样品,分别送大连物理化学研究所和上海 UOP进行检验,证明分子筛各项指标均合格,不 存在质量问题。

(2)分子筛装填的检查

我们在分子筛初次装填后,按要求进行了特 殊再生;一年后,打开装填孔观察,发现分子筛 装填表面平整,无冲击现象,估计铝胶利分子筛隔网完好,不可能混合,在2000年5月拆卸过 程中证明了这一点。

(3)分子筛再生参数的调整

由于原法国液空有限公司设计进纯化器空气 温度较高,在1997年重建时,新上一台冷冻机 组,降低了进纯化器空气的温度,刘纯化器中分 子筛和铝胶的装填量进行厂改变,铝胶仍用法液 空生产的,由原来每只吸附器5.7吨下凋刊3.2 吨,分子筛用上海UOP生产的13X—APG,1/16", 由每只吸附器7吨上调到8.4吨,使川周期,再生 过程各参数没作改变;运行几个月后,出现主换 热器堵塞现象,可能对分广筛再生不够好,调整 部分再生参数,再牛气量由原来的6400m3/h上 调到7000m3/h,再生过程中,加热时间由原来 的60分钟上凋到70分钟,冷吹时间由原来的 155分钟下调到145分钟,其余参数不变;经几 个周期的运行,再生结束时,分子筛床层温度不 高,满足操作要求,同时更有效地保证分子筛的 再生。

完成以上的工作后,我们经过反复地讨论研 究,认为其原因只能是纯化器存在内漏;由于纯 化器采用内保温,在对内保温壁进行焊接时,可 能存在漏点,另外也可能是中心管泄漏,这样造 成部分空气没经过铝胶和分子筛吸附就直接进入 主换热器,使纯化器出口C02含量卜涨,从而造 成主换热器快速堵塞,影响长周期运行。在 2000年5月空分装置大检修期间。扒出分子筛 和铝胶查漏,在两个纯化器的内保温壁上分别查 出了大小不等的几个漏点,在公司领导的果断决 策下,对内保温壁采用氩弧焊,进行满焊处理。 100%探伤检查。漏点消除后,纯化器出口空气 中C02含量由原来的1.2×10-6下降至0.1×10-6,大大降低了C02在主换热器上冻结的可能 性,使空分装置的运行周期由原来的100天延长 到现在的620天以上。

3 本装置安全措施的改进

为了吸取空分装置爆炸的教训,根据我装置 的实际情况,在重建窄分设备L新增了一系列 安全措施。

3.1 原料空气质量监测

空分装置生产的原料是大气,大气的质量好 坏直接关系着主冷液氧中烃类含量,由于我公司空分设备建在装置区内,有三面被化工装置近距 离包围,这样刘大气的监测显得十分重要,因 此,我们采取了以下三项措施:

(1)对大气质量每周分析一次,大气质量指 标见表1,从近几年的分析看,大气中的CH4,C2H4含量较高,曾多次超过人气质量指标要求, 其余各项指标均正常。

(2)设风向标,根据风门变化和当时的大气 质量情况进行操作调整。

(3)制定“周围装置紧急排放制度”,依据 具体情况对空分进行操作。

表1 大气质量指标

|

烃类物质

|

控制指标

|

|

甲烷

|

3.0×10-6

|

|

乙烷

|

0.1×10-6

|

|

乙烯

|

1.0×10-6

|

|

乙炔

|

0.5×10-6

|

|

丙烯

|

0.1×10-6

|

|

丙烷

|

0.1×10-6

|

|

碳4

|

0.1×10-6

|

|

总烃

|

8.0×10-6

|

|

氮氧化物

|

1.0×10-6

|

|

二氧化碳

|

<350×10-6

|

|

机械杂质

|

<30mg/m3

|

3.2 空气净化

(1)对空冷塔的用水进行水质分析,确保用 水洁净、无油,水质分析见表2,其中COD、PH 值每班分析一次,油、悬浮物每天分析一次。

表2 水质分析指标

(1)对空冷塔的用水进行水质分析,确保用 水洁净、无油,水质分析见表2,其中COD、PH 值每班分析一次,油、悬浮物每天分析一次。

表2 水质分析指标

|

项目

|

控制指标

|

|

油含量,mg/L

|

<5

|

|

悬浮物,mg/L

|

<50

|

|

COD,mg/L

|

<50

|

|

PH值

|

7.0~8.0

|

(2)增加一台制冷机组,确保空气进纯化器 温度由原来的18℃左右下降到10℃左右。

(3)适当增加分子筛量,由于进入纯化器的 空气温度降低,其含水量随之降低,可适当减少铝胶;分子筛量的增加,则增强了对烃类及C02 的吸附,减少烃类及C02带入冷箱系统。

(4)纯化器出口C02在线分析仪更新,准确 地监测进冷箱空气中C02含量的变化情况,一旦C02通过吸附层,则N2O、C3H8、C2H4将被解吸 而进入冷箱系统。

(5)纯化器出口空气露点进行离线分析, 每 班一次。

3.3 空气深冷分离

空气分离部分最易发生爆炸危险的应是主冷 凝蒸发器,因此,我们对其采取了以下措施:

(1)主冷凝蒸发器结构设计为防爆型。

(2)采取全浸式操作,控制主冷液位在 90%~94%,使主冷凝器蒸发器基本全浸入液氧 中,防止烃类析出,减少发生爆炸的危险性。

(3)增设了连续的1%液氧排放,使主冷液 氧始终保持部分更新,防止烃类的聚集。

(4)增大液氧吸附器的能力,硅胶由原来的 150升增加到650升,大大增加了液氧中炔烃和 极性有机物的脱除能力,并定期再生,实施工作 票制度,严格再生管理。

(5)加速主冷液氧循环,防止烃类聚集。

(6)建立了在线八组分分析仪,700秒一组 数据,可随时监测液氧中烃类的变化,并有离线 直接法和浓缩法两种形式的色谱分析,每班一 次;这样三种形式对比,更准确地掌握厂液氧小 的烃类动态,发现液氧中的烃类含量上升,立即 排放液氧,确保了装置的安全运行。

(7)每周分析一次主冷液氧中的汕及氮氧化 合物。

尽管我们在安全方面做了很大的改进,采取 了一些有效的措施,但是随着运行周期的延长,我们很清楚地意识到:动静设备的事故率会上 升,装置的安全隐患将会增加,必须从技术的角 度研究深层次的安全问题;

首先,我们一直坚持每季一次的安全评价工 作,全而了解装置的综合危险程度,从而达到消 除隐患、消灭安全上的管理漏洞,使装置真正达 到本质安全型;

其次,认真做好主冷液氧中烃类物质的分析 比较工作,每天我们都将离线直接法、离线浓缩 法、在线分析法的三种结果通过计算机作图等手 段进行分析比较,找出烃类物质随周围环境变化 而增加或降低的规律,指导牛产,提前采取加大 液氧排放等手段,确保液氧中烃类不超标;

第三,加强液氧吸附器再生前后的分析比较 工作,灵活掌握其再生时间,发挥其最佳吸附能 力;

第四,在线多次处理纯化器系统的切换阀关 不严的问题,甚至几次在线更换纯化器系统的切 换阀门。

第五,强化培训,提高员工的技术素质,加 强事故预演训练,成功地避免了一次因仪表故 障,空分所有调节阀失控的重大恶性事故的发生。

在各有关部门的协助下,经过车间不懈的努 力,运用科学的管理方法,探挖装置潜力,加快 技术改造,在既无备套空分,又无备用机组(除 两台备用水泵和一台备用膨胀机外)的情况下, 将原来的3个月运行周期延长至今的21个月以 上的长周期安全运行,保证了合格氧、氮产品的 连续外供,适应厂企业的发展要求,确立了向抚 顺石化分公司东部各厂供氮的中心地位。

(3)适当增加分子筛量,由于进入纯化器的 空气温度降低,其含水量随之降低,可适当减少铝胶;分子筛量的增加,则增强了对烃类及C02 的吸附,减少烃类及C02带入冷箱系统。

(4)纯化器出口C02在线分析仪更新,准确 地监测进冷箱空气中C02含量的变化情况,一旦C02通过吸附层,则N2O、C3H8、C2H4将被解吸 而进入冷箱系统。

(5)纯化器出口空气露点进行离线分析, 每 班一次。

3.3 空气深冷分离

空气分离部分最易发生爆炸危险的应是主冷 凝蒸发器,因此,我们对其采取了以下措施:

(1)主冷凝蒸发器结构设计为防爆型。

(2)采取全浸式操作,控制主冷液位在 90%~94%,使主冷凝器蒸发器基本全浸入液氧 中,防止烃类析出,减少发生爆炸的危险性。

(3)增设了连续的1%液氧排放,使主冷液 氧始终保持部分更新,防止烃类的聚集。

(4)增大液氧吸附器的能力,硅胶由原来的 150升增加到650升,大大增加了液氧中炔烃和 极性有机物的脱除能力,并定期再生,实施工作 票制度,严格再生管理。

(5)加速主冷液氧循环,防止烃类聚集。

(6)建立了在线八组分分析仪,700秒一组 数据,可随时监测液氧中烃类的变化,并有离线 直接法和浓缩法两种形式的色谱分析,每班一 次;这样三种形式对比,更准确地掌握厂液氧小 的烃类动态,发现液氧中的烃类含量上升,立即 排放液氧,确保了装置的安全运行。

(7)每周分析一次主冷液氧中的汕及氮氧化 合物。

尽管我们在安全方面做了很大的改进,采取 了一些有效的措施,但是随着运行周期的延长,我们很清楚地意识到:动静设备的事故率会上 升,装置的安全隐患将会增加,必须从技术的角 度研究深层次的安全问题;

首先,我们一直坚持每季一次的安全评价工 作,全而了解装置的综合危险程度,从而达到消 除隐患、消灭安全上的管理漏洞,使装置真正达 到本质安全型;

其次,认真做好主冷液氧中烃类物质的分析 比较工作,每天我们都将离线直接法、离线浓缩 法、在线分析法的三种结果通过计算机作图等手 段进行分析比较,找出烃类物质随周围环境变化 而增加或降低的规律,指导牛产,提前采取加大 液氧排放等手段,确保液氧中烃类不超标;

第三,加强液氧吸附器再生前后的分析比较 工作,灵活掌握其再生时间,发挥其最佳吸附能 力;

第四,在线多次处理纯化器系统的切换阀关 不严的问题,甚至几次在线更换纯化器系统的切 换阀门。

第五,强化培训,提高员工的技术素质,加 强事故预演训练,成功地避免了一次因仪表故 障,空分所有调节阀失控的重大恶性事故的发生。

在各有关部门的协助下,经过车间不懈的努 力,运用科学的管理方法,探挖装置潜力,加快 技术改造,在既无备套空分,又无备用机组(除 两台备用水泵和一台备用膨胀机外)的情况下, 将原来的3个月运行周期延长至今的21个月以 上的长周期安全运行,保证了合格氧、氮产品的 连续外供,适应厂企业的发展要求,确立了向抚 顺石化分公司东部各厂供氮的中心地位。