进入2022年,维持了三年强劲走势的新能源风光不再,终究走向了杀估值、调仓的道路。

面对如此巨大的资金承接,市场自然有些难以承受,走出了冰火两重天的行情。对于投资者而言这一年注定是难以忘怀的,在这个极度撕裂的市场中悲喜交加。

就在这开年的纷纷扰扰中,年度业绩预告也随之沓来。

得益于新能源车市场的旺盛需求,锂电池铜箔行业迎来业绩高增时刻,作为行业龙头的诺德股份当之无愧成为了预增之王。

诺德股份(SH:600110)披露的年度业绩预告显示,公司以7142%至7699%的同比增幅领跑行业,预计2021年度归母净利润为3.9亿元至4.2亿元。

虽然名气不及宁德时代、隆基股份等新能源行业巨头,但诺德股份也算出名趁早的细分赛道龙头。

在2021年10月26日,一张关于诺德股份副总经理陈郁弼的朋友圈截图被流传开来。

截图显示,陈郁弼呼吁投资者支持诺德股份。“请大家支持诺德,明年市值没有五百亿,我切腹谢罪”,并配发其本人在某产业链峰会上的个人演讲海报。

一石激起千层浪,诺德股份被推向风口浪尖,引发了市场的广泛关注。对于如此激进的造势,诺德股份紧急灭火,发布澄清公告称,陈郁弼的市值言论属于个人展望,措辞不够认真严谨。

10月27日晚,上海证券交易所披露了监管措施,“对诺德股份时任副总经理陈郁弼予以监管警示。”

此事暂时告一段落。

如今,诺德股份凭借“预增之王”的头衔再度走向视野之中,令广大投资者为之侧目。正所谓真金不怕火炼,我们需要深入其基本面方可一探究竟。

轻薄化的技术路径

论及一个企业的基本面便少不了对其业务进行分析,诺德股份最核心的产品便是锂电铜箔,占总营业收入的 87.6%,总营业利润的81.1%。

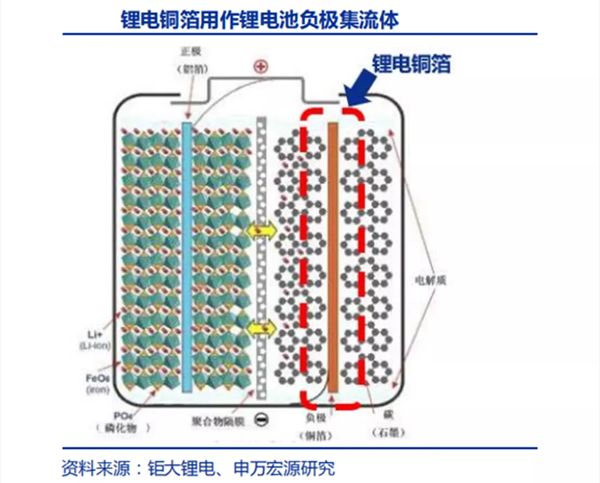

提起锂电铜箔,诸位或许有些陌生,常被世人知晓的是锂电池四大材料(正极、负极、隔膜、电解液);殊不知铜箔也是重要的材料之一,占据锂电池成本高达8%左右,与电解液价值量相当。

铜箔充当着负极活性材料的载体,同时又是负极电子收集与传导体,其作用是将电池活性物质(石墨)产生的电流汇集起来,以产生更大的输出电流。

其性能可直接影响到锂电池内阻、循环寿命、甚至能量密度,重要性不言而喻。

相较于其它材料,铜箔凭借导电性高、质地柔软、抗氧化性和抗腐蚀性高、成本低、粘合度高等优势成为目前阶段负极载体的最佳材料。

对锂电池有过研究的朋友们都知道,在锂电池生产过程中有一个非常关键的环节是涂布,以负极为例,将搅拌好的石墨浆料均匀涂敷在铜箔上,烘干即可制成负极片。

然后将正极片、隔膜、负极片如同卷饼中的蛋、肉、饼等食材卷在一起,装入壳体,再注入电解液制成锂电池。

深入到铜箔制造的商业模式,我们会发现更有趣的事情。锂电铜箔的制造,本质上,是对原铜线材料进行了一定程度的加工,所以,它的定价规则为“铜线价+加工费”。

将产业链梳理来看,铜箔行业上游是铜,属于大宗商品。铜箔制造企业鞭长莫及,无法整合上游大宗资源,因此难以通过产业地位在材料端获得显著的成本优势。

因此,铜箔制造商的核心利润来源,是加工费。

再将成本拆解看来,铜占据铜箔成本比例超过80%,通过内卷降本打价格战也难以获得绝对优势。

显而易见,同质化产品很难体现出加工费的竞争优势。那么,获取高额加工费的路径便是提供差异化的产品,这种差异化其实就是物美价廉,对于制造业而言便是降本增效。

通过分析我们可以发现,铜箔厚度降低有利于提升能量密度。

以主流方形电池为例,铜箔厚度从8μm减少到6μm,可以在电芯体积不变条件下,增大活性材料的用量,浆料涂覆厚度增厚,将直接使电芯能量密度提高。

因此,按照第一性原则我们可以断言,铜箔轻薄化是行业大势所趋。从技术发展的趋势可以验证这一结论,6μm锂电铜箔产量由1.0万吨增至5.7万吨,占总锂电铜箔产量比重由14.2%提升至41.3%,薄化趋势显著。

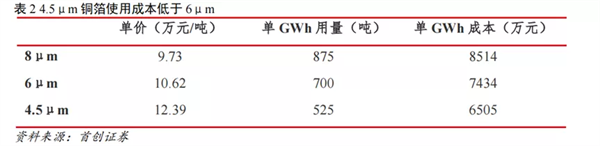

不仅于此,铜箔厚度降低还可以降低铜箔耗用量,从而降低电池成本。降低铜箔厚度虽然会使得单吨加工费提升,但是对应的铜箔耗用量也会降低。

从长远来看通过规模制造将使得成本快速下降,采用更低厚度铜箔成本上具备优势,尤其在铜价上涨过程中,这种优势将会更加显著。

按照目前的铜价和加工费来测算,采用6μm铜箔相较于8μm铜箔成本下降约13%,采用 4.5μm铜箔相较于8μm下降约24%。

技术得以推广应用的基础便是需求,在成本降低,性能增强的前提下,下游电池厂商愿意向4.5μm技术切换,这才是行业增长真正的原动力。

2021年开始,以宁德为代表的电池厂正从6μm向4.5μm切换,带动上游供应商毛利率提升。铜箔越薄,加工费越贵,毛利率越高。

根据调研资料显示,诺德股份6μm毛利率约31%,同期4.5μm毛利率高达49%。

因此,技术优势是决定铜箔行业利润和竞争力的重大分水岭。

目前国内仅嘉元科技、诺德股份、超华科技等技术先进公司研发并量产6μm高性能锂电铜箔,诺德股份可规模化供应4.5µm及4µm锂电铜箔,嘉元科技已实现4.5μm极薄锂电铜箔小批量生产。

产能错配

轻薄化的技术路径是确定性的,按照制造业的规律来看,下一步便是分析产能能否正常释放。

在这一个环节上铜箔行业出现了制造业常见的问题——产能错配。

究其原因有两方面。

内生原因:由于采用的是电解铜的制造工艺,制造过程生产出大量的废气、废水、噪声、固废,受环评因素限制较为严格。

产能建设时间普遍在2年左右,产能供给难以短期爆发,在产品升级迭代不断加速的情况下,短期内会存在产品供需不匹配情况。

外生原因则是因为铜箔核心设备被日本企业垄断。

为了更好地解释,我们需要深入到铜箔的工艺流程中。

其实不难理解,铜箔制造流程首先便是利用硫酸融铜,这一环节对添加剂配方有着严格要求。合适的添加剂配方是获得结构致密、晶粒紧密、杂质含量极少的优质电解铜箔的必要条件。

添加剂配方需长期生产实践,不断改良,因此构成一定的技术壁垒。

其次便是在直流电作用下进行生箔,经过阴极辊的连续转动、酸洗、水洗、烘干、剥离等工序,并将铜箔连续剥离、收卷而形成卷状原箔。

这其中,最为关键的是阴极辊,作为生箔的核心设备,其质量决定铜箔的档次和品质。

电解铜箔生产实质是铜离子在阴极辊表面的电沉积结晶结果,想要得到厚度均匀的铜箔就必须保证铜离子能够在阴极上均匀沉积,必须要确定直流输出电压和电流,其电流大小取决于生产效率及生产工艺。电流密度均匀性即电流在辊面的均匀分布至关重要。

实现这一技术关键需要保障阴极辊辊面材料的微观组织均匀细小,对表面钛材的结晶粒度细微化和低含氢量等要求高。

在行业产能投资中,设备占据了较大的成本,核心部件阴极辊和生箔机,占到生产设备投资的37%,项目总投资的27%。

目前铜箔设备依旧主要被日本厂商垄断,全球 70%以上的阴极辊来自日本新日铁等企业,订购需要提前下单排期.

目前行业需求紧张扩产加速,而日本厂商出于自身的经营策略考虑扩张意愿并不强烈,因此设备订单交付时间长达2年以上。

虽然国产设备近年来有了长足的进步,部分企业已经在试用导入国产设备,未来国内设备导入有望缓解设备缺口的情况。但是短期来看设备供给依旧是产能扩张的关键限制性因素。

铜箔行业单吨产能建设投入7万元以上,对应 1GWh 电池所需要的铜箔产能为5000万元左右,在锂电池产业链中投资强度高于电解液和负极环节,低于三元正极和隔膜,投资强度属于中上位置,是典型的重资产行业。

除此之外,同样存在着认证壁垒,核心客户认证体系严格,不轻易更换供应商。

库存限制:铜箔易氧化、库存周期短,大约在1-3个月左右,难以储备长期库存。

良率问题:由于阴极辊生产过程损耗,以及6μm以下超薄铜箔工艺困难导致良率较低平均差不多70%左右,进一步使得有效产能较低。

从添加剂、生箔等制程上来看,铜箔这个行业其实是一个细活。

生产过程中需要配合定制化设备,根据具体的指标需求对添加剂配方、电流密度、温度、搅拌速度等参数进行调整;不同需求对应不同参数,需要积累数据反复试验,存在较多know-how的环节。

并且伴随着高投入、周期长等因素,使得产业存在一定的进入壁垒。这一产业的属性和未来的发展方向可以参照光伏产业的多晶硅料。

产能军备赛

从产业格局来看,我国锂电铜箔出货量持续增长,2020年同比增长17.7%至14.6万吨。按出货量计我国锂电铜箔行业CR5达51.7%,其中灵宝华鑫、诺德股份、嘉元科技占比分别为 16.0%、13.0%、10.1%,没有真正意义上的绝对龙头。

中信证券预计2021-2025年全球锂电铜箔需求量将从31.5万吨增至101.2万吨,CAGR达到40%。锂电铜箔需求的快速增长导致2021-2022年铜箔行业出现供不应求,行业迎来景气周期。

在铜箔未来供不应求的背景下,超薄化的技术路径下,竞争格局较为分散的局面下,可谓先入关中者为王。因此,各大铜箔厂商拉开了产能扩张军备赛。

在原有基础上,各大龙头厂扩产幅度显然超出预期。2月8日,嘉元科技(SH:688388)与宁德时代合资扩产10万吨铜箔产能。

诺德股份公告,拟在湖北黄石经开区投资建设诺德10万吨铜箔材料新生产基地,项目注册资本35亿元。

海亮股份(SZ:002203)、德福科技等企业纷纷提出大规模的扩产计划。

一场没有硝烟的战争已然开始打响。

尾声

可以预见的是,未来两年铜箔产业存在着供不应求的局面;随着各厂商逐步释放产能,在两年后将出现供过于求的局面。

而这两年,掌握轻薄化技术和产能优势的企业将获取先行者优势,获取超额收益,重塑行业格局。

届时,各大龙头企业将掀起一场铜箔大战,孰胜孰负,犹未可知。

已有的事、后必再有。已行的事、后必再行。日光之下并无新事。

(图片来源:veer图库)