12月10日,工信部公布《国家工业节能技术装备推荐目录(2019)》。

其中,包括特大型空分关键节能技术、工业蒸汽轮机通流结构技改提效技术、循环水系统高效节能技术、炼化企业公用工程系统智能优化技术、基于边缘计算的流程工业智能生产节能优化控制技术、天然气管网压力能回收及冷能综合利用系统、水煤浆气化节能技术等一大批化工节能技术进入名单。

为进一步增进各界对相关技术的特点和应用情况的了解,组织编写了《国家工业节能技术应用指南与案例(2019)》,对86项工业节能技术的特点及案例分别进行了介绍。

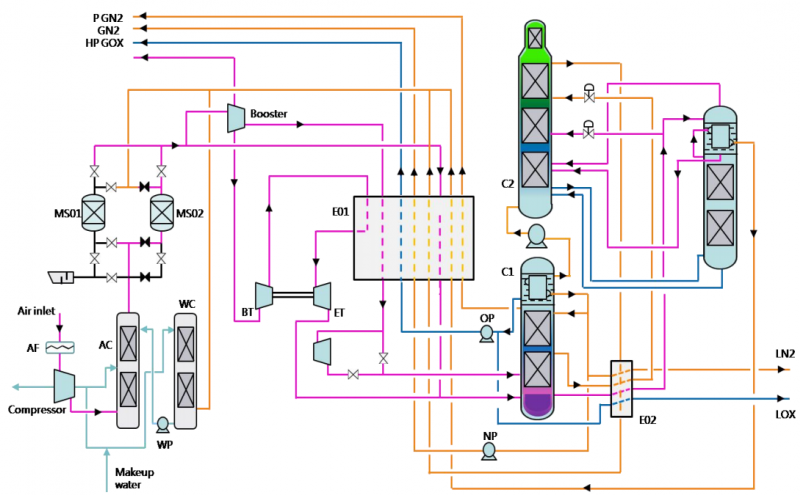

其中,特大型空分关键节能技术,利用低温精馏原理,采用以系统能量耦合为核心的工艺包、高效的精馏塔和换热器系统、高效的分子筛脱除和加热系统、高效传动设备等,实现空分设备的低能耗、安全稳定运行。该技术适用于煤化工、石油化工、冶金等行业的空分设备领域。

工艺流程图如下

技术指标:

可应用于60,000m3/h及以上空分设备;板翅式换热器的设计压力12.8MPa。

技术功能特性:

(1)空分流程安全可靠、能耗低;

(2)采用大型环境自适应高效节能吸附技术,实现了空气纯化系统高效吸附、低能耗运行和环境的自适应;

(3)采用高效翅片、通道热匹配强的大截面高压铝制板翅式换热器设计、制造技术及钎焊工艺,板翅式换热器的 设计压力12.8MPa;

(4)采用受限尺寸大、长径比的高效规整填料空分精馏塔,在满足精馏塔可靠性、安全性、方便运输的前提下,实现经济成本、能耗最低化。

应用案例:

神华宁煤集团400万吨/年煤炭间接液化项目配套6套100,000空分设备。技术提供单位为杭州杭氧股份有限公司。

(1)用户用能情况简单说明

采用污氮中抽免冷冻机+增效塔提效+液体膨胀机降焓+多层主冷降压+径向流空气纯化器降阻的液氧液氮双泵内压缩流程,较国内最先进的中煤榆林60,000等级煤炭深加工空分设备总体能耗下降10.9%。

应用受限尺寸条件下的高效低阻精馏塔技术,使精馏塔填料效率提高33%,塔径缩小10%以上、塔高降低14%,突破了特大型空分精馏塔固定尺寸下的效率极限,同时实现了换热器的高效性,换热效率提升30%。

应用特大型环境自适应高效节能吸附技术,实现了空气纯化系统高效吸附、低能耗运行和环境的自适应。

(2)实施内容及周期

新建6套100,000(氧)空气分离设备,设计年操作时间不少于8300小时,氧气产品产量100,500m3/h,纯度≥99.6%。实施周期 36个月。

(3)节能减排效果及投资回收期

每套空分节约55t/h蒸汽。每吨蒸汽能驱动约300kW,按原煤转化成蒸汽的能效比按70%算,每套空分每小时可以节省标 2.896tec,则一套100,000空分装置每年(年运行8300小时)约可以节省标 2.4万tec,减少CO2排放6.48万t/a。投资回收期3.6年。

未来五年推广前景及节能减排潜力:

预计未来 5 年,推广应用比例可达到 50%,可形成节能24万tce/a,减排CO2 64.8 万t/a。

文章来源:气体分离