“杭氧制造”耀眼东海之滨

杭氧研制的世界上已经投运的单体最大整装冷箱空分设备通过考核验收

考核结果为:系统运行稳定、各项技术指标满足合同要求、能耗指标达到世界领先水平

东海之滨,春潮涌动。在浙江舟山鱼山岛的浙江石油化工有限公司4000万吨/年炼化一体化项目现场,由杭州制氧机集团股份有限公司(简称杭氧)研制的4套八万等级整装空分设备傲然挺立。“国之重器”正为浙江石化炼化项目提供着所需的气体。近日,空分设备完成考核验收,考核结果为:系统运行稳定、各项技术指标满足合同要求、能耗指标达到世界领先水平。

浙江石化4套八万空分设备是杭氧又一次卓越工业设计和空分技术发展的成功实践。项目位于“十三五”期间国家七大石化产业基地之一的舟山绿色石化基地,是浙江省历史上单体投资建设最大的项目,也是浙江省为贯彻落实“长江经济带”和“一带一路”等国家战略,开发建设浙江舟山群岛新区,提升我省及国内石化产业国际竞争力的重点项目。

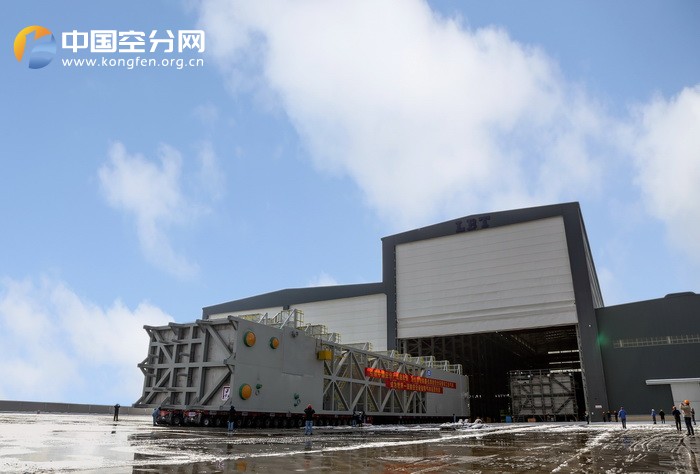

炼化一体化项目对空分装置设计制造建设的标准高、要求严,加上浙石化炼化一体化项目采用离岛建设模式,四周都是海,现场施工条件受到制约。以往大型空分设备的冷箱,都是厂家生产好配件后分运到项目现场拼装。而在这个项目中,杭氧把现场搬到工厂,避开海岛复杂环境,在车间里制造整装冷箱,直接发运到用户现场。这样更好地保证设备生产的质量和技术规范,又可以避免现场拼装场地和施工技术的局限,还可以大大节省项目施工时间。

据了解,每台整装冷箱重达950吨、长近70米,相当于体积相当于三个标准游泳池。要研制完成这样的特大型整装冷箱的空分设备,自然对设计、生产、运输等环节也提出了更高要求。

“整装冷箱卧式安装完成后,需要翻转90度,把设备立起来。近70米的整装冷箱每个部位重量都不一样,如何在吊装过程中,确保设备不受挤压,不会破损,精确的计算是关键。”设计院项目工程师姚蕾介绍说。

相比传统现场立式安装,整装冷箱是卧式安装,工序增加,工况复杂,制造难度加大。这要求支撑设备的每一个支架都要做到与设备“严丝合缝”,一毫米的误差都不能有。杭氧以浙江制造标准为要求,严格实施精品工程,一台空分整装设备有3445道焊口,通过综合焊接方式,确保焊接的不变形,一次焊接合格率达到99.5%以上。

然而,如果这些“个头大”在杭氧临安制造基地完成后,但还是无法运输出去。如何破题?公司启动了“无边工厂”生产制造模式,实施了产品的分段制造、部件对接,把设计、工艺、制造、质量控制、安全管理均进行全面延伸。这种制造模式既避免了外界因素的干扰、缩短了组装时间,也方便了产品的运输,极大地提高了工作效率。

在安装调试阶段,为确保项目如期高质量完成,公司党委成立“浙石化空分项目临时党支部”,以党建引领带动项目组成员攻坚克难。在项目一号空分调试期间,现场人员面对超强台风“利奇马”的正面袭击,毅然放弃离岛避难、坚守现场,帮助浙石化用户调试出氧,保证了全厂的氮气供应和正常生产。新冠肺炎疫情对如期推进浙石化空分项目进度带来严峻挑战,临时党支部及时组建“重大项目疫情突击先锋队”,党员主动请缨、奔赴现场解决客户的燃眉之急,精准打通复工复产堵点,保证浙石化炼化一体化项目高负荷平稳运行。“红色引擎”为项目注入了不竭动力,实现支部工作和项目建设的同频共振。

这一世界上已经投运的单体最大整装冷箱空分设备的研制成功,展示了杭氧在空分设备的技术、制造、服务等方面的强大优势,使杭氧站在了国际炼化一体化项目特大型空分设备上的制高点。也正是凭借这一项目展示的优势和能力,杭氧得到了用户的高度信任,在去年成功签约浙石化二期4套十万等级整装空分设备合同,目前这4套空分设备正在紧张制造中,其中第一套将于下月发运。